在VHP灭菌系统中,过氧化氢浓度探头承担着关键的浓度监测任务,是整个灭菌验证体系中最容易被忽视,却一旦出错代价极高的环节。人们往往以为,只要“定期校准”,系统就能安全运行,可事实证明,最危险的往往不是没做,而是做得不对,尤其是那些在操作中悄悄出现的误区,不仅难察觉,而且后果严重。许多污染事故,追溯到最后,都是从一次看似正常的“校准”开始失控的。

第一类高频误操作,是校准前探头或校准腔体内残留有VHP蒸汽。这种情况下即便执行了零点校准或满量程点校准,系统依然可能因微量干扰导致输出偏移,从而使得整个灭菌控制策略建立在错误的数据基础上。严重时,会出现读数“合格”但灭菌失效的现象,偏差甚至不会触发报警机制。这就导致项目团队在验证报告层面看不出问题,但实际的灭菌效果可能已经受到污染风险的干扰。误操作并不总是显性错误,而往往是埋藏在数据表象下的偏差失真。

而更普遍的一种风险,是人为经验干预太多,标准化操作体系薄弱。例如在校准过程中,有工程人员习惯凭“读数是否稳定”手动确认探头是否完成校准,却忽略了探头对不同浓度段的响应滞后性。尤其是低浓度区间,探头响应时间更长,误判“稳定”时机,就会造成系统对低浓度灭菌环境的误识别。这种依赖肉眼判断的方式,不仅容易造成误差,更无法建立数据可追溯机制,验证过程中一旦出现偏差,无法回溯是哪一环节出错。

更深层的问题,在于很多团队使用的还是单点校准逻辑——即只在零点与满量程点上做校准。这种做法忽略了过氧化氢探头在实际使用中所处的动态环境。VHP在实际灭菌中浓度波动频繁、温湿度变化剧烈,仅靠两点标定,根本无法拟合出真实响应曲线。这就需要引入更先进的数据模型来进行拟合,比如分段响应曲线、多点线性回归与补偿因子调整,才能还原探头在实际工况下的反应机制。这不仅是技术方法的升级,更是一种安全保障。

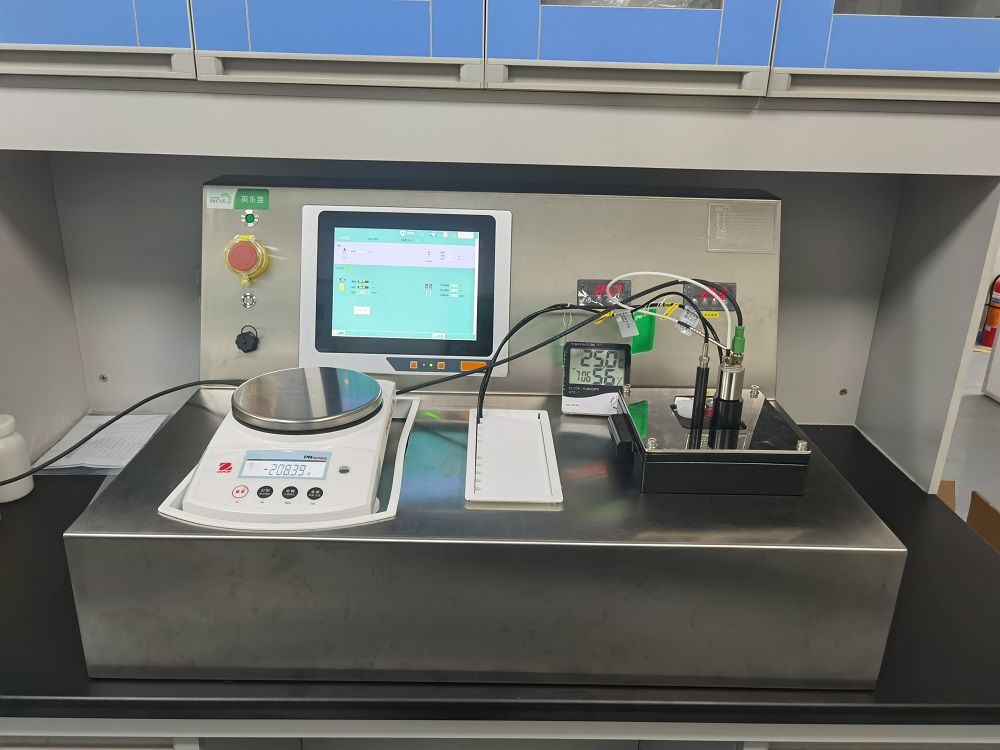

曾有一家生物制药企业在校准过氧化氢浓度探头后,系统读数完全正常,但在一轮全批验证后,边缘区域菌落残留远高于预期。技术追查发现,该企业使用的校准设备虽标称支持多品牌探头,但其密封结构无法完全贴合光学型探头接口,导致每次标定时有微量气体泄漏,实际标定浓度偏低,却始终未被识别。类似问题并不罕见,而一旦出现,损失的就是整批验证进度甚至产品安全。

校准设备的选型也是重灾区之一。很多采购者优先考虑是否“配套原厂”,是否“支持自动化”,却忽略了探头类型和使用频率的适配性。一些所谓自动校准系统,其实并不基于真实浓度气体校验,而是内部模拟信号直接推送预设标定值,看上去高效,实则绕过了探头真实响应过程,一旦探头老化或偏移,这类设备根本无法识别问题。更有甚者,部分系统接口设计不标准,导致用户每次校准都要“临场对接”,一旦密封不严,全部数据作废。

那些真正值得信赖的校准设备,反而不是功能最多的,而是机制最透明的。它们支持真实浓度校验流程、拥有可导出的实时响应曲线、具备温湿度补偿机制,甚至会在每次校准完成后自动生成完整的数据包。这些数据不仅方便质量复查,也为后期的系统回溯和风险分析提供了基础。真正的校准,不是“设备提示OK”,而是“我能看到它为什么OK”。

在一些项目中,探头本身并无问题,但因维护周期不清晰、校准记录缺失、替换件使用无溯源等管理缺口,最终导致数据漂移无法确认。这时就算系统显示浓度正常,审计部门依然无法认可其灭菌有效性,因为整个验证链条已经被人为断裂。设备的好坏只是基础,更关键的是有没有把校准当成一个系统工程,而非一次性动作。

更有一些现场案例显示,同一品牌探头,在不同车间使用效果差异极大。不是设备问题,而是校准逻辑与现场工况不匹配。有的探头适合于干燥环境下的高频VHP释放,有的则适合潮湿环境中的长时低浓度监测,而使用者往往忽略了这些“型号内部”的工艺微差,导致校准虽合格,但运行中频繁偏移。问题一旦发生,往往先从灭菌失效开始,再牵连出数据不一致、验证失败、产品召回的连锁反应。

真正专业的项目团队从不相信“万能设备”,他们只相信适配逻辑和管理闭环。他们会把每一台探头的校准周期单独建档、记录每一次响应偏移的趋势线,甚至在选型阶段就规划好接口类型与预期浓度区间。他们明白,过氧化氢浓度探头校准这件事,表面是数据,实质是责任。一旦出错,不只是技术问题,而是系统性失控。

那些过于依赖第三方验证报告、忽略内部追溯机制的项目,往往最容易暴露风险。纸面上的“已校准”不等于系统真实合格,只有当每一个使用者都能理解设备工作逻辑、熟悉响应机制、建立全过程记录,过氧化氢浓度探头校准才真正具备意义。那些轻视校准环节的人,往往在最后验证失败的时刻,才意识到——原来错误早在第一个“确认键”按下时就已经发生。