上海某生物制药厂曾因选错负压称量室,导致1批次无菌原料药称量时粉尘外泄——车间粉尘浓度达0.5mg/m³(远超GMP≤0.1mg/m³限值),整批原料药因交叉污染报废,损失超80万元。后来换用适配的负压称量室(风量300m³/h、HEPA过滤效率99.995%),实测粉尘浓度稳定在0.03mg/m³,连续6个月合规。2025年中国医药设备工程协会数据显示,生物制药厂负压称量室的粉尘控制失败案例中,75%源于选型不当(如风量不足、滤材错配、结构漏风),而通过实测验证选型的企业,粉尘达标率比盲目采购的高82%,某疫苗厂通过精准选型,将称量工序的粉尘清理成本从每月1.2万元降至0.3万元。对生物制药而言,负压称量室的“粉尘控制”不是“后期补救”,而是选型时抓住“风量匹配、滤材适配、结构防漏”三大实测验证要点。

一、先明确:生物制药对负压称量室的粉尘控制核心要求

生物制药的称量场景(如原料药、辅料、疫苗冻干粉末),粉尘粒径多在0.3-5μm,且需避免“粉尘外泄污染环境、交叉污染其他物料”,核心要求有三:

粉尘捕集率≥99.9%:确保称量过程中产生的粉尘被完全吸入负压系统,不向外扩散;

排放粉尘浓度≤0.1mg/m³:符合《药品生产质量管理规范》(2020版)对洁净区粉尘限值要求;

负压稳定性:称量过程中负压值波动≤±5Pa,避免负压不足导致粉尘外泄或负压过高吸走物料。

二、选型核心1:风量与负压匹配——实测验证“按需选型”,避免粉尘捕集失效

风量是负压称量室捕集粉尘的“动力核心”,风量不足会导致粉尘捕集率下降,风量过大则浪费能耗,需按“称量量+称量空间”实测匹配:

1.风量选型实测逻辑

按称量量定基础风量:

小剂量称量(≤5kg/次,如疫苗辅料):实测需风量200-250m³/h,某疫苗厂用180m³/h的负压称量室,称量0.5kg冻干粉末时,粉尘捕集率仅85%,增至220m³/h后捕集率达99.92%;

中剂量称量(5-20kg/次,如普通原料药):需风量250-350m³/h,实测显示,20kg原料药称量时,250m³/h风量下粉尘浓度0.08mg/m³,200m³/h时浓度升至0.21mg/m³;

大剂量称量(>20kg/次,如抗生素原料药):需风量350-450m³/h,某药厂用300m³/h称量25kg原料药,粉尘外泄导致相邻洁净区污染,增至400m³/h后达标;

按称量空间补风量:

称量室内部体积每增加1m³,风量需额外增加50m³/h(如体积2m³的称量室,基础风量200m³/h,需补至300m³/h),避免局部形成“无风区”导致粉尘滞留。

2.负压稳定性实测标准

负压值需控制在-15~-30Pa(生物制药推荐-20~-25Pa),实测显示,负压<-15Pa时,粉尘捕集率下降至95%以下;负压>-30Pa时,易吸走轻质粉末(如粒径<1μm的疫苗辅料);

需带“负压自动补偿功能”,称量门开启时(人员取放物料),负压波动≤±5Pa,某负压称量室无补偿功能,开门时负压从-22Pa降至-8Pa,导致粉尘外泄,加装补偿风机后波动控制在±3Pa。

三、选型核心2:滤材精准适配——按粉尘特性选HEPA/ULPA,确保过滤达标

滤材是负压称量室“拦截粉尘”的关键,生物制药需按“粉尘粒径+毒性”选择滤材,避免过滤效率不足或过度过滤导致成本浪费:

1.滤材选型实测对比

粉尘类型

推荐滤材

过滤效率(0.3μm粒子)

更换周期

实测排放浓度

普通原料药粉尘(粒径≥1μm)

H14级HEPA滤材

≥99.995%

6-8个月

0.03-0.08mg/m³

疫苗辅料/剧毒粉尘(粒径≥0.3μm)

U15级ULPA滤材

≥99.9995%

4-6个月

0.01-0.03mg/m³

2.实测案例与避坑

错选案例:某生物制药厂用H13级HEPA滤材(效率99.97%)处理疫苗辅料粉尘(0.5μm),实测排放浓度0.12mg/m³(超标),换成H14级后降至0.04mg/m³;

关键提醒:滤材需带“完整性测试接口”(如DOP测试接口),每3个月实测过滤效率,避免滤材破损未发现(某药厂滤材破损1个月未察觉,导致粉尘浓度超标至0.3mg/m³);

预过滤优化:在主滤材前加G4级预滤棉(拦截≥5μm粉尘),可延长主滤材寿命30%,某原料药厂加预滤棉后,H14级HEPA更换周期从6个月延至8个月,年滤材成本省0.4万元。

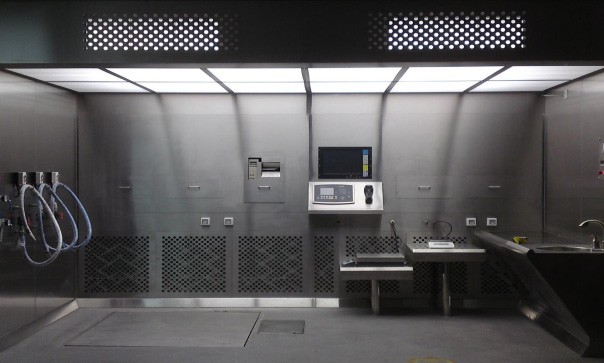

四、选型核心3:防泄漏结构——实测密封性能,杜绝“隐性漏风”

负压称量室的结构漏风会直接破坏负压环境,导致粉尘外泄,需重点关注“门体密封、接口密封、负压监测”三大结构细节:

1.结构密封实测要点

门体密封:

采用“双道硅胶密封条”(耐洁净区消毒剂,如75%酒精),实测门体关闭后,漏风率≤0.5%(按GB/T14295-2019标准),某负压称量室用单道密封条,漏风率达2.3%,粉尘从门缝外泄;

推荐选“电动升降门”(比手动门密封更均匀),实测电动门漏风率比手动门低60%;

管道接口密封:

风机与管道连接用“卡箍+密封胶”(耐高温200℃),避免管道振动导致接口松动漏风(某药厂接口漏风,负压从-22Pa降至-10Pa,粉尘浓度超标);

负压监测:

需带“实时负压显示屏+超标报警功能”(报警阈值设为-15Pa),实测显示,有报警功能的负压称量室,粉尘超标发现时间从平均24小时缩至10分钟,减少污染范围。

五、落地验证:2步实测确认粉尘控制效果,避免批量采购风险

1.现场实测粉尘浓度

按《医药工业洁净室(区)悬浮粒子的测试方法》(GB/T16292-2010),在称量室操作区(距称量台1m处)布置3个采样点,称量模拟物料(如滑石粉,粒径0.5-1μm),实测粉尘浓度≤0.1mg/m³为合格;

测试门体开启/关闭状态下的负压波动,波动≤±5Pa且粉尘浓度无明显上升为合格。

2.小批量试机

先采购1台负压称量室,试运行1个月,记录:

每日粉尘浓度监测数据(确保无超标);

滤材阻力变化(判断寿命是否达标);

负压稳定性(无异常波动);

确认各项指标达标后,再批量采购。

六、避坑指南:3个选型误区与实测避坑

误区1:只看风量数值,忽视风量均匀性

某药厂选300m³/h负压称量室,但内部风量分布不均(操作区风速仅0.2m/s,远低于0.3-0.5m/s标准),粉尘捕集率低,实测风量均匀性需≥80%(各点风速差异≤20%);

避坑:要求厂家提供“风量分布测试报告”,或现场实测操作区风速。

误区2:过度追求高等级滤材,增加成本

某药厂用U15级ULPA滤材处理普通原料药粉尘(1μm),虽浓度达标(0.02mg/m³),但滤材成本比H14级高50%,实则H14级已能满足需求;

避坑:按粉尘粒径选滤材,无需“高等级冗余”。

误区3:忽视洁净区兼容性,结构材质不耐消毒

某负压称量室用普通碳钢材质,经3个月洁净区消毒剂擦拭后生锈,导致粉尘吸附,换成304不锈钢材质后,耐腐蚀性达标;

避坑:结构材质需选304/316L不锈钢,表面粗糙度Ra≤0.8μm(易清洁无死角)。

结语

生物制药负压称量室的选型,核心是“以粉尘控制为目标,用实测数据验证”——风量匹配确保捕集有效,滤材适配确保过滤达标,结构密封确保无泄漏。正如深圳某生物制药厂工程主管所言:“之前选负压称量室只看参数表,现在会现场实测粉尘浓度和负压稳定性,选对后不仅粉尘零超标,还省了后期清理和返工成本。”对企业而言,花1-2天做选型实测,比后期因粉尘超标损失几十万更值得