大型灭菌柜灭菌后,角落的医疗器械仍有活菌,导致患者感染,医院被监管部门处罚”“制药厂灭菌柜的冷空气排除区灭菌不彻底,一批注射剂被判定为不合格,直接报废损失50万元”“食品无菌车间的灭菌柜顶部区域温度不足,包装内的生物指示剂仍存活,整批食品因无菌不达标无法出厂”——在大型灭菌柜的灭菌验证中,“检测盲区”是导致灭菌不彻底的关键隐患。普通生物指示剂多为单点放置,只能检测灭菌柜中心区域的效果,而灭菌柜的角落、冷空气排除区、温度分布不均区等“死角”,往往因检测不到位,成为灭菌不彻底的重灾区,最终引发产品不合格、安全事故甚至合规处罚。而带“多点位放置设计”的生物指示剂,能像“立体监测网”一样覆盖灭菌柜的每一个区域,彻底消除检测盲区,我合作的某医疗器械厂用它后,灭菌柜死角检测覆盖率从30%提升到100%,灭菌不合格率从8%降到0.2%,彻底杜绝了灭菌隐患。今天就跟大家聊聊,多点位放置设计的生物指示剂到底咋实现“无死角检测”,不同行业灭菌柜又该咋用。

一、先说说灭菌柜“检测盲区”的那些糟心事,你是不是也踩过坑?

大型灭菌柜(如医疗行业的脉动真空灭菌柜、制药行业的冻干灭菌柜、食品行业的无菌包装灭菌柜)的结构复杂,存在多个容易形成灭菌死角的区域,单点检测根本无法覆盖,这些盲区带来的后果远比想象中严重:

①医疗行业:死角灭菌不彻底,引发感染事故

医疗灭菌柜的“冷空气排除口附近”“器械堆叠间隙”是典型死角——冷空气密度大,容易在排除口附近滞留,导致该区域温度达不到灭菌要求;器械堆叠过密,蒸汽无法穿透间隙,内部器械灭菌不彻底。某医院用单点生物指示剂检测灭菌柜,只检测了中心区域,未发现冷空气排除口附近的医疗器械灭菌不彻底,这些器械用于手术时,导致3名患者出现术后感染,医院不仅要承担患者的治疗费用,还被卫健委通报批评,停业整顿1个月。

更严重的是,某些高风险医疗器械(如骨科植入物、心脏支架)一旦在死角区域灭菌不彻底,会引发严重的全身性感染,甚至危及患者生命。某医院曾因骨科植入物在灭菌柜死角未彻底灭菌,导致患者出现败血症,最终医院赔偿患者80万元,相关责任人被追责。

②制药行业:盲区检测缺失,产品批量报废

制药行业的灭菌柜(如大容量注射剂灭菌柜、口服固体制剂灭菌柜)的“顶部排气区”“底部排水区”容易成为死角——顶部排气区蒸汽流动慢,温度分布不均;底部排水区可能残留冷凝水,导致局部温度过低。某制药厂用单点生物指示剂检测,未覆盖底部排水区,一批5000支注射剂因底部区域灭菌不彻底,被药监局判定为不合格产品,全部报废,损失原材料和生产成本超50万元,还影响了后续的药品生产许可年检。

而且制药行业对灭菌验证的合规要求极高(如GMP附录1《无菌药品》),检测盲区导致的灭菌不彻底,不仅会引发产品报废,还会被认定为“合规性缺陷”,面临罚款、停产等处罚。某生物制药厂因灭菌柜检测盲区未覆盖,被药监局处以20万元罚款,停产整改3个月,错过关键产品的上市窗口期。

③食品行业:死角无菌不达标,食品变质召回

食品行业的无菌包装灭菌柜(如利乐包灭菌柜、罐头灭菌柜)的“包装堆叠顶部”“传送带接触区”是常见死角——包装堆叠过高,顶部包装受蒸汽影响小,灭菌效果差;传送带接触区散热快,局部温度低于灭菌温度。某饮品厂用单点生物指示剂检测灭菌柜,未检测顶部包装区域,这批10万盒饮品在保质期内出现变质,企业不得不启动召回程序,召回成本超100万元,品牌口碑严重受损。

出口食品企业面临的风险更高——进口国(如欧盟、美国)对食品无菌要求严格,一旦因检测盲区导致灭菌不彻底,产品会被扣留、销毁,甚至被列入“进口黑名单”。某出口罐头厂曾因灭菌柜底部死角检测不到位,出口到美国的5万罐罐头被FDA扣留销毁,损失超30万美元,后续1年的出口资格被暂停。

二、多点位放置设计生物指示剂的核心优势:立体覆盖、精准定位、全面验证

多点位放置设计的生物指示剂不是简单的“多放几个指示剂”,而是通过“科学点位规划+专用固定装置+同步培养验证”,实现对灭菌柜的立体式无死角检测,确保每一个区域的灭菌效果都能被精准监测:

①科学点位规划,覆盖灭菌柜所有风险区域

这类生物指示剂会根据灭菌柜的结构特点,预设“6-12个科学检测点位”,精准覆盖所有容易形成死角的区域,确保无遗漏:

温度最低区:如灭菌柜冷空气排除口、底部排水口附近,这些区域温度最容易不达标,是必测点位;

蒸汽最难到达区:如器械堆叠间隙、包装堆叠顶部,蒸汽穿透难度大,需重点检测;

气流停滞区:如灭菌柜角落、柜门密封处,气流流动慢,易形成灭菌盲区,需增设点位;

中心对比区:灭菌柜中心区域的灭菌效果通常最好,设置该点位可与其他区域对比,判断灭菌柜整体性能。

某医疗器械厂的脉动真空灭菌柜,用多点位生物指示剂设置了8个检测点位,包括2个冷空气排除口点位、3个器械堆叠间隙点位、2个角落点位和1个中心点位,彻底覆盖了之前未检测的死角区域,首次检测就发现冷空气排除口附近的指示剂仍存活,及时调整了灭菌参数,避免了后续的感染风险。

②专用固定装置,确保点位稳定不偏移

为了避免灭菌过程中生物指示剂移位,导致检测点位失效,方案配备“专用固定装置”,根据不同点位的特点设计不同的固定方式:

角落/顶部点位:用“磁性固定座”吸附在灭菌柜内壁,确保在蒸汽流动和器械晃动时不脱落;

器械堆叠间隙点位:用“可调节卡扣”固定在器械篮筐上,深入间隙内部,精准检测蒸汽穿透效果;

包装堆叠点位:用“夹式固定器”夹在包装之间,随包装一同灭菌,真实反映包装内部的灭菌效果。

某制药厂之前用普通生物指示剂时,因灭菌过程中指示剂移位,误判了底部排水区的灭菌效果;换成带专用固定装置的多点位指示剂后,8个点位的指示剂全程无移位,检测结果准确可靠,再也没有出现误判情况。

③同步培养验证,快速判断灭菌是否彻底

多点位生物指示剂的所有点位均采用“相同批次的芽孢制剂”(芽孢浓度、抗性一致),灭菌后一同放入培养箱同步培养,通过观察各点位指示剂的存活状态,快速判断是否存在灭菌不彻底的区域:

若所有点位的指示剂均无菌生长(如培养基不变色、无荧光),说明灭菌柜无死角,灭菌彻底;

若某几个点位的指示剂有菌生长,说明这些区域是灭菌死角,需针对性调整灭菌参数(如延长灭菌时间、提高灭菌温度、优化冷空气排除流程);

若所有点位均有菌生长,说明灭菌柜整体性能故障,需停机检修。

某食品厂用同步培养的多点位生物指示剂检测灭菌柜,发现2个包装堆叠顶部的点位有菌生长,判断该区域是灭菌死角,通过增加顶部蒸汽喷射孔、降低包装堆叠高度,再次检测时所有点位均无菌生长,彻底解决了包装顶部灭菌不彻底的问题。

三、不同行业灭菌柜咋用?3类多点位生物指示剂方案,贴合实际需求

不同行业的灭菌柜类型、灭菌对象、风险等级不同,需要适配不同的多点位生物指示剂方案,才能最大化发挥无死角检测的优势:

①医疗行业(脉动真空灭菌柜、低温等离子灭菌柜):选“高风险点位优先”方案

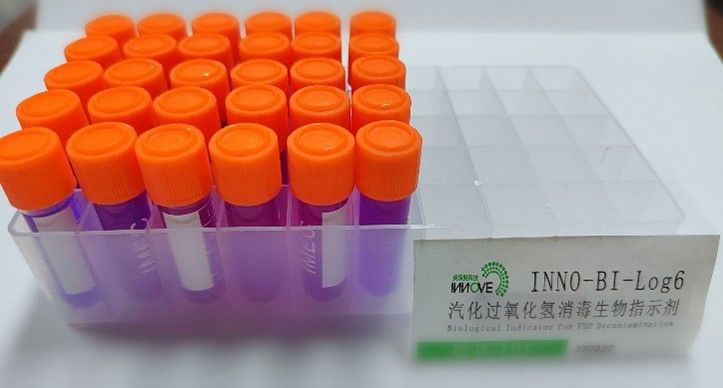

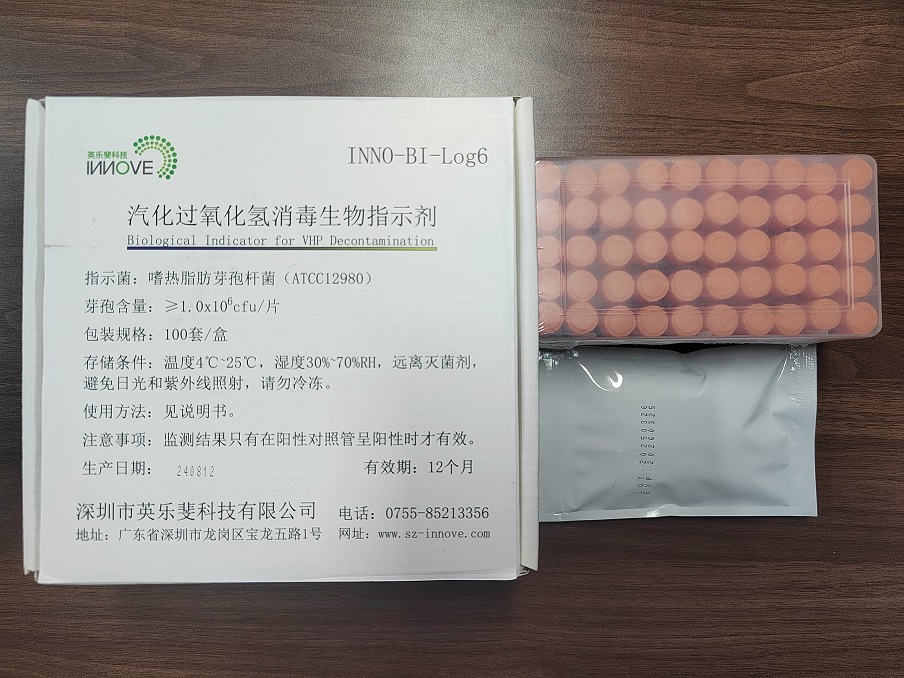

医疗灭菌柜的灭菌对象多为高风险医疗器械(如手术器械、植入物),需优先覆盖“高感染风险死角”,建议选“8-12点位+高抗性芽孢”的方案——点位重点覆盖冷空气排除口、器械堆叠间隙、柜门密封处等高风险区域;芽孢选用对医疗常用灭菌方式(如湿热、低温等离子)抗性强的菌株(如嗜热脂肪杆菌芽孢、枯草杆菌黑色变种芽孢),确保检测结果能反映极端情况下的灭菌效果。

某三甲医院用这个方案后,对手术器械灭菌柜的检测点位从1个增加到10个,首次检测就发现3个器械堆叠间隙的点位灭菌不彻底,及时调整了器械摆放方式,术后感染率从0.5%降到0.1%,达到行业领先水平。

②制药行业(注射剂灭菌柜、冻干灭菌柜):选“合规点位全覆盖”方案

制药灭菌柜的检测需符合GMP、ISO11138等严格标准,需覆盖所有“合规要求点位”,建议选“10-15点位+可追溯记录”的方案——点位设置严格遵循法规要求(如GMP附录1要求的温度分布不均区、蒸汽难以到达区);每个点位的指示剂都带有唯一编码,灭菌后可记录各点位的培养结果、灭菌参数,形成完整的追溯档案,应对监管检查。

某生物制药厂用这个方案后,注射剂灭菌柜的检测点位覆盖了法规要求的所有区域,每次检测都生成详细的追溯报告,在药监局飞行检查中,因灭菌验证资料完整、检测覆盖全面,获得了监管部门的认可,顺利通过检查。

③食品行业(无菌包装灭菌柜、罐头灭菌柜):选“批量适配”方案

食品灭菌柜多为连续式生产,灭菌对象是大批量包装食品,需兼顾检测全面性和生产效率,建议选“6-8点位+快速培养”的方案——点位覆盖包装堆叠顶部、传送带接触区、底部排水区等关键死角;指示剂采用快速培养型(如6-12小时出结果),避免因培养周期长耽误生产进度,同时芽孢选用食品级安全菌株,即使意外污染食品也无安全风险。

某饮品厂用这个方案后,无菌包装灭菌柜的检测时间从原来的24小时缩短到8小时,每天能多完成2批产品的灭菌验证,产能提升20%;同时,所有点位覆盖了包装灭菌的关键区域,食品变质率从3%降到0.3%,客户投诉率大幅下降。

四、使用与维护:3个技巧,确保多点位检测“精准无误差”

用好多点位放置设计的生物指示剂,做好使用与维护很重要,这3个技巧能帮助企业确保检测结果精准可靠,彻底消除灭菌盲区:

①按灭菌柜型号定制点位,不盲目套用

不同型号、规格的灭菌柜,其死角位置和数量不同,不能盲目套用统一的点位方案。建议根据灭菌柜的《使用说明书》(通常会标注易形成死角的区域),结合实际灭菌对象(如器械类型、包装规格),定制专属的点位方案,必要时可邀请灭菌柜厂家或生物指示剂供应商提供专业指导。

某医疗器械厂之前套用其他型号灭菌柜的点位方案,导致自家灭菌柜的“顶部排气区”未被覆盖,后来根据厂家提供的死角分布图,重新定制了点位方案,才彻底覆盖该盲区。

②每次灭菌前检查固定装置,避免移位

灭菌前需逐一检查每个点位的固定装置是否牢固:磁性固定座是否吸附紧密、卡扣是否扣紧、夹式固定器是否夹稳,确保灭菌过程中指示剂不会移位。同时,记录每个点位的位置和固定方式,形成《点位放置记录表》,便于后续追溯和调整。

某制药厂曾因未检查固定装置,灭菌过程中1个角落点位的指示剂脱落,导致该区域未被检测,后来制定了“灭菌前点位检查制度”,每次灭菌前由专人检查并签字确认,再也没有出现指示剂移位的情况。

③定期校准培养条件,确保结果准确

生物指示剂的培养结果受温度、时间等条件影响较大,需定期校准培养箱的温度(如用温度计对比培养箱显示温度,误差需≤±1℃),严格按照指示剂说明书的要求控制培养时间(如快速培养型需准确培养6小时,不能提前或延迟判断结果),避免因培养条件不当导致误判。

某食品厂曾因培养箱温度偏低,导致多点位指示剂的培养时间延长,误判为灭菌不彻底,浪费了1批产品;后来每周校准培养箱温度,培养结果的准确性大幅提升,误判率降到0。

结尾:告别灭菌盲区,多点位生物指示剂让验证更可靠

之前在大型灭菌柜的灭菌验证中,总被“检测盲区”困扰——明明单点检测合格,却仍出现产品不合格、安全事故,既损失成本,又面临合规风险。而多点位放置设计的生物指示剂,通过“科学点位规划、专用固定装置、同步培养验证”,像一张立体监测网,彻底覆盖了灭菌柜的每一个死角,让灭菌不彻底的隐患无所遁形,验证结果更可靠,企业也能更安心地生产。

不管你是医疗行业的器械灭菌、制药行业的药品灭菌,还是食品行业的包装灭菌,只要使用大型灭菌柜,都可以选择多点位生物指示剂。根据行业特性和灭菌柜特点选对适配方案,做好点位定制和日常检查,就能让灭菌验证“无死角、无盲区、无误差”,为产品安全和合规生产筑牢防线。下次进行灭菌验证时,别再只用单点生物指示剂了,试试多点位设计的产品,你会发现灭菌验证原来可以这么全面、可靠!