2025-12-17

在无菌制药生产体系中,无菌检验隔离器、VHP传递窗是实现无菌物料转运、无菌操作的核心设备,而空间灭菌则是保障生产环境无菌状态的关键环节。目前行业内对过氧化氢灭菌效果的监测,普遍依赖化学指示剂与生物指示剂两类工具:化学指示剂通过颜色变化定性判断是否接触到过氧化氢,生物指示剂则通过嗜热脂肪芽孢杆菌等菌株的存活情况,验证灭菌工艺的杀菌有效性。

这两类传统监测手段在实际应用中存在明显局限性。一方面,化学指示剂仅能反映“是否存在过氧化氢”,无法量化浓度数值及分布差异;生物指示剂的结果具有滞后性,且仅能体现灭菌终点的杀菌效果,无法呈现灭菌全过程中不同区域的浓度动态变化。另一方面,二者均不能直接证明灭菌空间内过氧化氢浓度的分布均匀性——部分区域可能因气流死角、空间结构遮挡等因素,出现过氧化氢浓度低于灭菌阈值的情况,而传统手段难以提前识别此类风险,只能通过多次工艺试错来调整灭菌参数,极大降低了灭菌参数的开发效率。

此外,在药品稳定性试验箱温湿度验证、二氧化碳培养箱浓度验证等场景中,行业已形成成熟的多通道、多点位分布验证体系,但过氧化氢灭菌领域的同类技术长期处于空白。这种技术断层导致过氧化氢灭菌工艺的参数开发缺乏精准数据支撑,既难以满足《药品生产质量管理规范》(2010年修订)中“确认与验证”的合规要求,也无法适配EudraLex第四卷、FDA 21 CFR 211等国际法规对工艺数据完整性的严苛标准。

英乐斐MPV-010系列多参数验证记录仪的技术突破 针对上述行业痛点,英乐斐科技研发的MPV-010系列多参数验证记录仪,构建了一套可扩展的连续验证系统,创新性地将“温度分布验证”的成熟逻辑迁移至过氧化氢灭菌领域,实现了灭菌空间多参数的同步、高精度监测。

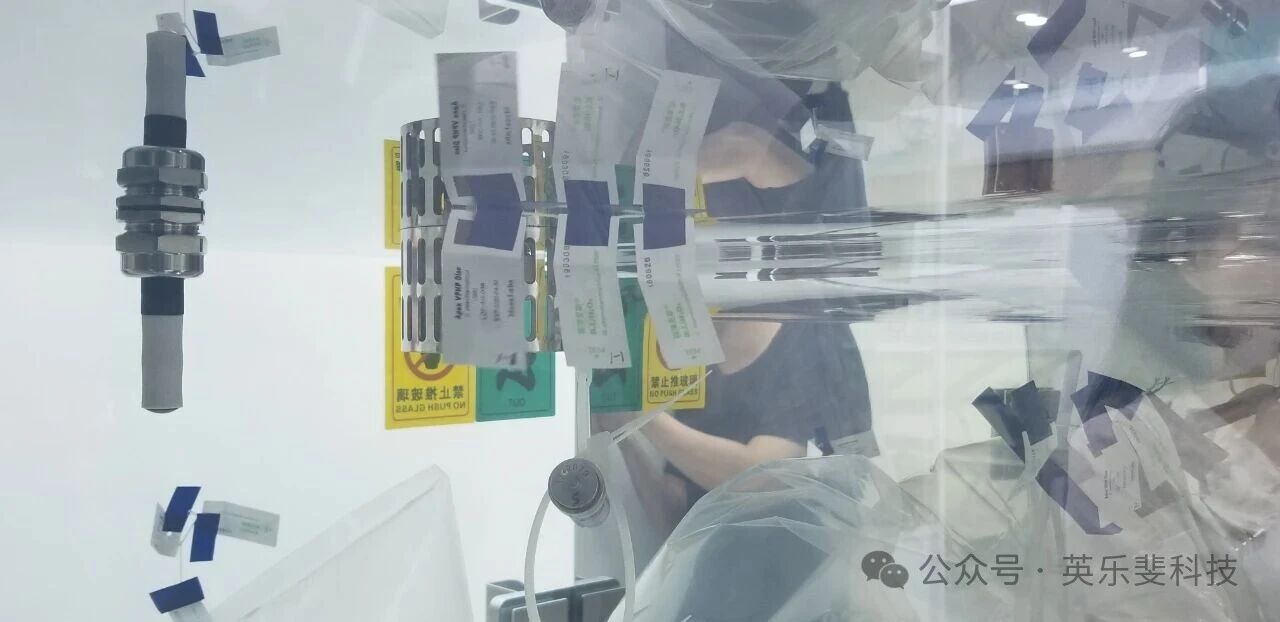

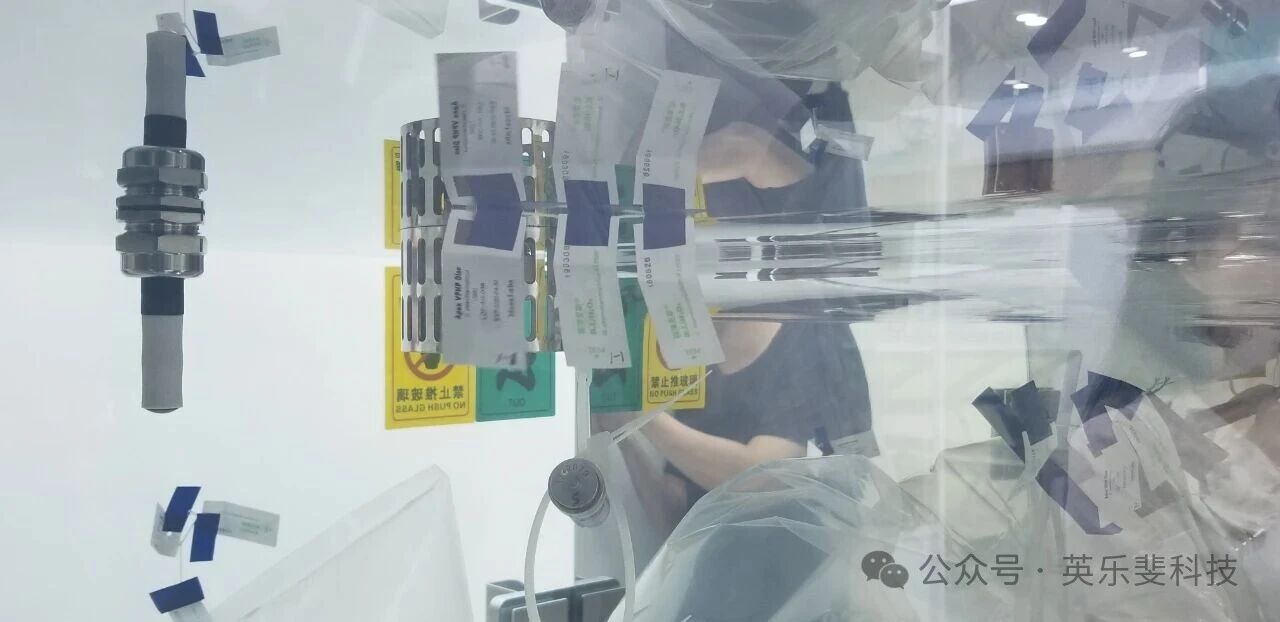

MPV-010系列的核心优势在于其全面的参数覆盖能力,可同时监测气态过氧化氢浓度、相对饱和度、二氧化碳浓度、温湿度等关键指标,且支持连接最多8台传感器探头,满足单点或多点位的分布验证需求。其搭载的传感器均为行业知名品牌:过氧化氢浓度监测可适配Vaisala HPP271/HPP272(量程0-2000ppm、0-100%RS)及INNOVE278传感器,二氧化碳监测兼容GMP251(0-20%CO₂)与GMP252(0-10000ppm)传感器,温湿度监测则采用HMP110传感器(量程-40℃~80℃、0-100%RH),确保了数据的精准性与可靠性。 该设备配备7寸800*480分辨率触摸屏,操作便捷且数据可视化程度高;数据刷新时间仅为5秒,可实时捕捉灭菌过程中各参数的动态变化;同时搭载110mm宽度蓝牙热敏打印机,能够在线打印验证结果,实现数据的即时留存。对于高合规需求场景,其审计追踪版(MPV-010B)还支持多用户权限管理、验证数据的查看/导出/删除,以及用户操作日志导出,完全契合GAMP5等法规对计算机化系统数据完整性与审计追踪的要求。 MPV-010系列主机仅重1.2kg,外形尺寸为230mm×180mm×52mm,便携性强;防护等级达IP54,可适应0~55℃、0~90%RH(不冷凝)的工作环境,电池续航能力超8小时,能够满足长时间的现场验证需求;传感器接口采用航空接口设计,支持快速更换,大幅提升了多场景验证的灵活性。

相较于依赖化学/生物指示剂的传统灭菌参数开发模式,MPV-010系列多参数验证记录仪的优势体现在数据维度、效率、合规性等多个层面,具体可总结为以下五点:(一)从“定性”到“定量”,实现浓度分布的精准表征 传统手段仅能判断灭菌“有效或无效”,而MPV-010可输出各监测点位的过氧化氢浓度数值、变化曲线及分布差异,直接量化不同区域的浓度均匀性,让工艺开发人员清晰识别气流死角与浓度薄弱区域,为参数优化提供明确的靶向性依据。(二)从“终点监测”到“全过程追踪”,掌握动态灭菌规律 生物指示剂的结果需在灭菌结束后经培养才能得出,存在24-48小时的滞后性;而MPV-010的5秒数据刷新率可完整记录灭菌升温、过氧化氢扩散、维持、降解全阶段的参数变化,帮助研发人员掌握灭菌过程的动态规律,避免因过程参数波动导致的灭菌失效风险。(三)从“单参数”到“多参数联动”,构建全面的工艺模型 过氧化氢的灭菌效果受浓度、温湿度、相对饱和度等多因素协同影响,传统手段无法捕捉参数间的联动关系。MPV-010可同步采集多维度数据,助力构建“浓度-温湿度-饱和度”的关联模型,实现灭菌工艺的系统性优化,而非单一参数的盲目调整。(四)从“经验试错”到“数据驱动”,提升参数开发效率 传统参数开发需通过多次工艺试错验证效果,周期长、成本高;MPV-010提供的精准分布数据,可大幅减少试错次数,缩短工艺开发周期,同时降低因试错导致的物料损耗与时间成本。(五)从“被动合规”到“主动合规”,强化数据完整性管理 基础版MPV-010已满足数据实时记录与打印的合规需求,审计追踪版则进一步实现了用户权限管控、操作日志追溯与数据全生命周期管理,完全契合国内外GMP对验证数据的合规要求,避免因数据缺失或不可追溯导致的合规风险。 依托MPV-010系列多参数验证记录仪的技术能力,结合生物医药行业对无菌保障的更高需求,未来过氧化氢灭菌技术参数开发将呈现三大提升方向: 多参数同步监测数据可支撑建立更精准的灭菌工艺数学模型,针对不同容积、结构的灭菌空间(如小型传递窗、大型无菌隔离器),开发个性化的灭菌参数包。例如,根据不同区域的浓度分布数据,调整过氧化氢发生器的喷射角度、时间及浓度梯度,实现“空间适配型”灭菌工艺,既保证灭菌效果,又减少过氧化氢的过量使用,降低残留风险。

未来可将MPV-010的监测数据与过氧化氢发生器、环境控制系统实现联动,构建自动化闭环控制体系。当监测到某区域浓度低于阈值时,系统可自动调整发生器功率或气流方向,实时补偿浓度缺口;灭菌结束后,系统可自动生成验证报告并上传至数据管理平台,实现从参数监测到工艺调整、报告生成的全流程智能化。 MPV-010支持多通道、多参数数据的存储与导出,未来可建立行业级的过氧化氢灭菌验证数据库,整合不同企业、不同场景的验证数据,形成标准化的工艺参数参考体系。同时,结合ISPE基准指南第五卷的“基于科学和风险”理念,通过大数据分析明确不同场景下的关键工艺参数(CPP)与关键质量属性(CQA)的关联,推动行业灭菌工艺从“经验驱动”向“科学驱动”转型。 英乐斐MPV-010系列多参数验证记录仪,打破了过氧化氢灭菌浓度分布监测的技术壁垒,为灭菌参数开发提供了精准、全面的数据支撑。随着该技术的广泛应用,生物医药行业的无菌保障体系将实现从“结果验证”到“过程控制”的跨越,既提升了灭菌工艺的可靠性与合规性,也为行业无菌技术的创新发展奠定了坚实的数据基础。未来,多参数验证技术与智能化、大数据技术的深度融合,将持续推动过氧化氢灭菌领域的技术革新,助力生物医药行业实现更高标准的质量管控。