洁净区 VHP 灭菌腐蚀防控:洁净区核心材料耐腐性能研究及优化策略

2026-01-12

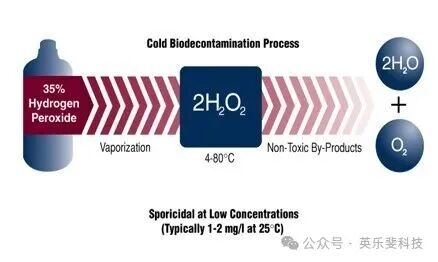

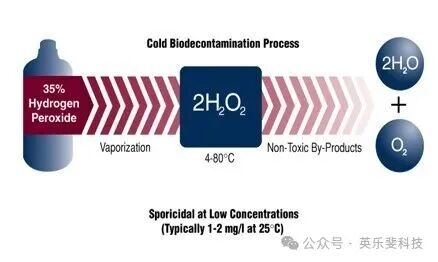

VHP(Vaporized Hydrogen Peroxide,汽态过氧化氢)作为一种高效、低温的生物灭菌技术,自20世纪80年代被美国研究人员发现其汽化后具有强效杀孢子特性以来,已广泛应用于制药、医疗、生物实验室等领域的洁净区灭菌。其核心优势在于低温(4-80℃)条件下,仅需1-2mg/L的低浓度即可实现显著杀菌效果,杀孢子能力约为液体双氧水的200倍,且灭菌后分解产物为无毒的水和氧气,对环境友好。然而,VHP在发挥灭菌作用的同时,其腐蚀性问题一直是制约洁净区应用稳定性的关键因素。洁净区作为精密设备集中、材料种类复杂的特殊环境,VHP腐蚀不仅可能导致设备损坏、材料老化,还可能影响洁净区密封性和无菌环境稳定性。因此,深入研究VHP熏蒸过程中的材料腐蚀性机制、风险类型、材料兼容性及防控策略,对保障洁净区安全运行具有重要现实意义。 VHP的腐蚀性源于其化学本质与灭菌过程中的双重作用机制,主要表现为冷凝降解腐蚀和氧化还原腐蚀两大类,二者共同作用导致材料结构和性能受损。 从冷凝降解机制来看,VHP灭菌的核心是“汽化”而非“气化”,其本质是通过打断过氧化氢分子间的氢键实现状态转化,而氢键的稳定性决定了VHP易受环境条件影响发生液化。当VHP蒸汽接触到温度低于露点的材料表面时,会发生微冷凝现象,形成液态过氧化氢薄膜。液态过氧化氢具有强氧化性和酸性,会与材料表面发生化学反应:对于金属材料,冷凝液会破坏表面氧化膜,引发电化学腐蚀;对于非金属材料,可能导致材料溶胀、老化或成分析出,例如PVC泡沫材料会吸附冷凝的过氧化氢且析出缓慢,长期积累会加剧腐蚀。值得注意的是,干雾法常被误用于VHP灭菌,但其产生的颗粒较大,极易在材料表面结露,成为腐蚀的重要诱因。 从氧化还原机制来看,VHP灭菌过程本身就是一个强氧化过程。过氧化氢在汽化后会分解产生氢氧自由基(HO·)、过氧自由基(HOO·)等活性物质,这些自由基在破坏微生物DNA、RNA等结构实现灭菌的同时,也会与洁净区材料发生氧化反应。对于金属材料,自由基会加速金属离子的氧化过程,例如低碳钢表面会因氧化而生锈,黄铜中的铜、锌元素会与自由基发生反应,导致表面颜色显著变化;对于高分子材料,自由基会破坏分子链结构,造成材料老化、脆化或褪色,如聚氨酯材料在VHP环境中会出现轻微褪色现象。此外,部分金属材料(如铜、黄铜)还会成为过氧化氢降解的催化剂,进一步加速自由基产生,形成腐蚀循环。 VHP熏蒸的不同工艺方式因参数控制和蒸汽状态差异,面临的腐蚀风险呈现不同特征,但核心风险均源于过氧化氢的冷凝和氧化作用,只是表现形式和严重程度有所区别。 干法VHP的判定标准是蒸汽饱和度<100%(而非相对湿度<100%),其设计初衷是通过控制饱和度避免冷凝。但实际应用中,干法仍存在不可忽视的风险:一方面,洁净区空间结构复杂,设备死角、风管拐角等区域易出现蒸汽流通不畅,导致局部饱和度超标,形成微冷凝环境;另一方面,若温度控制不当,材料表面温度低于露点时,即使整体空间处于不饱和状态,仍可能发生局部结露。此外,干法VHP的强氧化性并未减弱,长期暴露下,自由基对材料的氧化侵蚀仍会持续,尤其对精密仪器的传感器、金属连接件等敏感部件影响显著,可能导致设备精度下降或故障。 湿法VHP通常指饱和度≥100%的熏蒸工艺,其腐蚀风险远高于干法。高饱和度环境下,VHP蒸汽极易在所有材料表面形成连续的冷凝液膜,液态过氧化氢的强腐蚀性会直接作用于材料:对于金属材料,会引发严重的电化学腐蚀,如冷轧钢板在湿法环境中会快速出现表面生锈或点腐蚀;对于非金属材料,冷凝液的浸泡会加速材料溶胀、老化,如硫化橡胶地板可能因长期接触冷凝液导致弹性下降。此外,湿法VHP的高湿度环境会加剧氧化还原反应速率,自由基产生量增加,对材料的破坏作用呈叠加效应,严重影响洁净区材料的使用寿命。 雾法并非真正意义上的VHP熏蒸技术,其产生的过氧化氢颗粒直径远大于VHP蒸汽分子,本质上属于“雾化液体”。该方法的核心风险在于颗粒易结露:干雾颗粒在空气中扩散时,易吸附水汽形成更大液滴,接触材料表面后直接凝结,导致局部过氧化氢浓度过高。与湿法相比,干雾法的冷凝液分布更不均匀,易在设备表面、洁净区墙面缝隙等部位积聚,引发局部严重腐蚀;同时,干雾颗粒的吸附性强,易附着在精密仪器的电路板、传感器等核心部件上,造成不可逆损坏。此外,干雾法常被误用于需要严格控制湿度的洁净区,其带来的高湿度环境还会破坏洁净区的干燥条件,间接加剧腐蚀。 VHP熏蒸过程中的腐蚀具有普遍性和绝对性,不存在完全不受腐蚀的材料,仅不同材料的耐腐蚀能力存在差异。在洁净区环境中,腐蚀问题已成为影响VHP应用效果的主要瓶颈,具体表现为以下两个方面: 一方面,洁净区材料种类繁多,腐蚀影响范围广泛。洁净区包含金属材料(不锈钢、铝、黄铜、冷轧钢板等)、非金属材料(塑料、橡胶、密封胶、涂料等)、精密仪器部件(传感器、电路板、密封圈等),不同材料对VHP的兼容性差异显著。例如,黄铜、铜等金属材料在VHP环境中会快速出现表面变色、腐蚀;金属烤漆地砖、低碳钢刷漆等材料的涂层会发生起泡、脱落;而不锈钢、硅胶、PTFE等材料则表现出较强的耐腐蚀性。实际应用中,洁净区的设备外壳、风管、地面、密封圈等均可能受到腐蚀,不仅影响外观,更可能导致设备密封失效、结构强度下降,甚至引发洁净区无菌环境破坏。 另一方面,精密仪器的腐蚀问题尤为突出。洁净区的温湿度传感器、VHP浓度探头、烟感探测器等精密部件,长期暴露在VHP的强氧化环境中,易发生腐蚀失效。例如,VHP浓度探头的电容部件易受氧化影响,导致测量精度漂移;温度传感器的金属触点会因氧化出现接触不良。此外,精密仪器的电路板、金属连接件等部件,对冷凝液和自由基极为敏感,轻微腐蚀即可能导致设备故障,增加维护成本和停机风险。 为系统评估洁净区常用材料的VHP耐受性,通过标准化测试明确材料兼容性等级,为材料选择提供科学依据,相关研究采用了严格的测试方法:在VHP浓度≥1000ppm的测试环境中,平行放置三块12×5cm的材料样品,保证测试腔体内蒸汽流动性,使样品与VHP蒸汽充分均匀接触,暴露140小时后,通过目视检查和机械性能测试评估兼容性,结果分为“兼容(a)”“可控(b)”“不兼容(c)”三类,具体如下: 兼容材料(a类)包括ABS、未做表面处理的PVC、PTFE、PE、有机玻璃、Viton氟橡胶、PP聚丙烯、PVC Rigid表面固化处理材料、硫化橡胶地板、硅胶、Textile tape等。这类材料在测试后表面颜色、透明度无变化,机械性能未受影响,如PP聚丙烯表面光滑无变化,硅胶的透明度和弹性保持良好,可直接用于VHP熏蒸环境。 可控材料(b类)包括Neoprene氯丁橡胶、PVC泡沫、PVC黑色泡沫垫圈、Desmopan聚氨酯等。这类材料在测试中出现轻微不良反应,但经处理后不影响使用:如氯丁橡胶表面轻微起粉,清洁后性能不受影响;PVC泡沫会吸附双氧水但析出缓慢,作为密封圈使用时因暴露面积小,可通过控制熏蒸参数减少腐蚀;聚氨酯出现轻微褪色,但机械性能无改变。 不兼容材料(c类)主要为金属烤漆地砖,其表面烤漆层在测试后出现明显变化,无法通过参数控制避免腐蚀,严禁在VHP熏蒸环境中使用。 兼容材料(a类)包括阳极氧化铝、316不锈钢。阳极氧化铝无目视颜色变化和机械强度损失;316不锈钢仅抛光面出现轻微颜色变化,无其他腐蚀现象,是洁净区金属材料的首选。 可控材料(b类)包括糙铝、低碳钢环氧烤漆、高温烤漆钢板、铝聚酯粉末涂层、烤漆铝等。这类材料在短期暴露下无明显变化,但长期暴露可能出现表面氧化或颜色变化:如糙铝表面出现氧化斑,但无掉粉和机械强度下降;低碳钢环氧烤漆短时间暴露没问题,预计长期使用会有表面颜色变化,需通过定期维护延长使用寿命。 不兼容材料(c类)包括黄铜、铜、冷轧钢板、低碳钢刷漆等。黄铜表面出现明显颜色变化,铜表面变化显著,冷轧钢板发生生锈或点腐蚀,低碳钢刷漆表面严重起泡,这类材料应避免在VHP熏蒸环境中直接暴露。 测试结果表明,洁净区材料的VHP兼容性与材料成分、表面处理方式密切相关,通过科学选择和参数控制,可实现大部分常用材料的安全应用。 针对VHP腐蚀的本质原因和影响因素,结合洁净区材料兼容性特点,需从材料选择、参数控制、工艺优化、探头维护四个维度构建综合防控体系,有效降低腐蚀风险。 材料选择是防控VHP腐蚀的基础,核心原则是优先选用兼容材料,合理使用可控材料,杜绝不兼容材料。具体措施如下: 在结构材料方面,彩钢板应选用PE/PET/PVDF/PVC材质的烤漆或不锈钢表面拉丝处理产品;地面材料优先选择PVC地板,环氧地面需选用防化效果优异的类型;风管优先采用304不锈钢(需控制冷凝)或表面铝箔覆盖的酚醛预保温板,镀锌板需评估其对镀锌层氧化斑的耐受性。 在密封和弹性材料方面,风管密封圈选用Neoprene氯丁橡胶,设备密封圈优先采用EDPM/硅胶或PTFE材质,避免使用PVC发泡密封圈(需注意其吸附特性);密封胶选用氟橡胶或聚氨酯类兼容产品。 在设备和部件方面,精密仪器的表面、电器部分及传感器需进行防腐蚀处理:温湿度传感器的电容部件需做防腐蚀处理,温度传感器选用PT100类型,烟感探测器需避免直接暴露在VHP蒸汽中;金属表面处理优先采用钝化处理或阳极氧化,烤漆层选用喷粉、环氧烤漆或聚酯类固化烤漆,严禁使用刷漆工艺。 灭菌参数控制的核心目标是避免VHP蒸汽冷凝,同时降低氧化反应强度,关键在于优化饱和度、浓度、温湿度等核心参数。 首先,严格控制饱和度和浓度。干法熏蒸需确保系统饱和度<100%,通过计算VHP对饱和度的贡献值,结合温度与饱和含水量的关系,设定合理的VHP浓度(通常控制在1-2mg/L的有效灭菌浓度范围内),避免局部浓度过高。实际操作中,需根据洁净区空间大小、通风条件调整液体双氧水加药速率,确保蒸汽均匀分布。 其次,优化温湿度和空气流量。根据VHP的半衰期和露点温度,控制洁净区环境温度,避免材料表面温度低于露点;调节空气流量,保证蒸汽流动性,防止局部死角形成高浓度区域。系统需实时监控相对湿度,结合温度参数动态调整,维持稳定的熏蒸环境。 最后,开发合理的分布流型。通过移动式设备风量控制、优化蒸汽扩散方式,实现VHP蒸汽在洁净区的均匀分布;设置多点监控点位,实时监测不同区域的浓度和饱和度,避免局部冷凝和过度杀灭。 过度杀灭会导致VHP浓度过高、熏蒸时间过长,不仅增加腐蚀风险,还会造成资源浪费。需根据洁净区的污染风险等级和灭菌要求,科学设定杀灭对数值,避免盲目提高浓度或延长时间。具体措施包括:通过生物指示剂测试确定最低有效灭菌参数,以杀灭目标微生物为标准,不追求超额杀灭效果;根据洁净区的使用频率和污染情况,制定差异化熏蒸方案,避免固定高强度熏蒸;实时监控灭菌效果,达到设定杀灭对数值后立即停止熏蒸,转入通风阶段。 VHP浓度探头、温湿度探头等监测部件是腐蚀的高发部位,其正常运行直接影响参数控制精度,需重点维护:一是防止探头冷凝。对探头进行局部加热处理,提高其表面温度,避免VHP蒸汽冷凝;结合空间饱和度控制,减少探头周围的蒸汽积聚,避免过饱和环境形成。二是定期校准探头。由于VHP的强氧化性,过氧化氢探头的测量浓度会随使用时间漂移,需定期进行校准,确保参数监测准确;校准周期根据使用频率和环境条件设定,一般建议每3-6个月校准一次。三是优化探头安装位置。将探头安装在蒸汽流通良好但无直接冲击的区域,避免暴露在蒸汽喷射口或死角位置,减少腐蚀介质的直接作用。 VHP熏蒸技术在洁净区灭菌中的应用价值显著,但腐蚀问题始终是制约其稳定性的关键因素。研究表明,VHP腐蚀的本质是冷凝降解和氧化还原的双重作用,干法、湿法、干雾法均存在因冷凝或氧化导致的腐蚀风险,其中冷凝是最核心的诱发因素。通过材料兼容性测试可知,不锈钢、硅胶、PVC、PP等材料具有良好的VHP耐受性,而黄铜、铜、冷轧钢板等材料则完全不兼容。 应对VHP腐蚀需构建“材料选择-参数控制-工艺优化-探头维护”的综合体系,核心要点在于:无论采用何种熏蒸方式,均需严格控制温湿度和VHP蒸汽饱和度,从根源上防止局部冷凝;同时结合材料兼容性特点选择合适的结构和部件材料,避免过度杀灭,加强监测探头的维护。未来,随着材料技术和工艺控制水平的提升,VHP腐蚀防控将向精准化、智能化方向发展,通过实时监测与动态参数调整,实现灭菌效果与腐蚀控制的最优平衡,为洁净区的安全稳定运行提供更可靠的保障。

上一篇:VHP传递窗灭菌时间过长,如何解决?

下一篇:手套检漏:无菌防护的核心保障,从法规到实操全解析