细胞和基因治疗领域现状、未来技术发展及装备需求趋势分析

2026-02-04

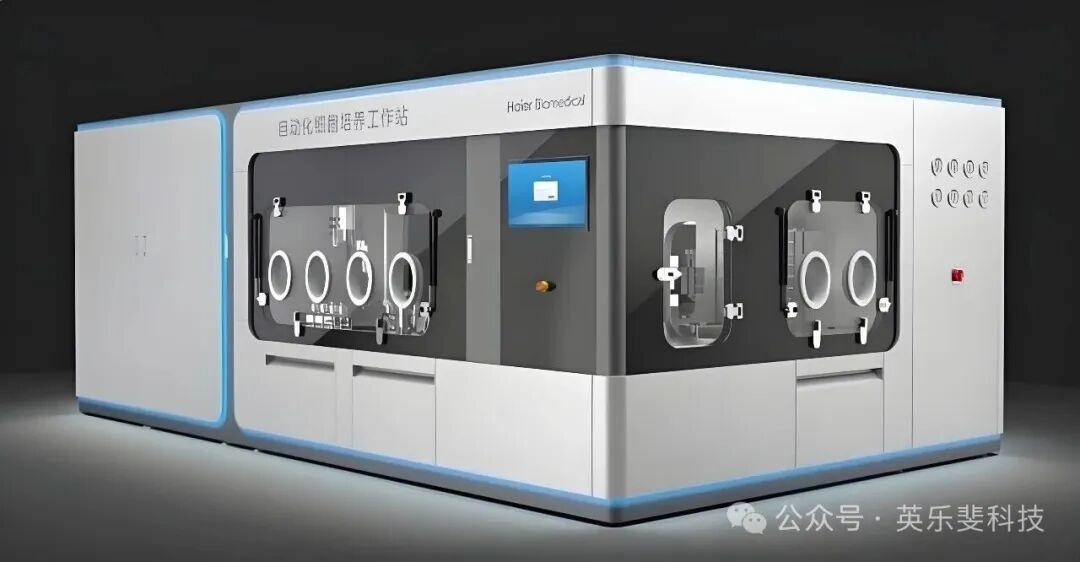

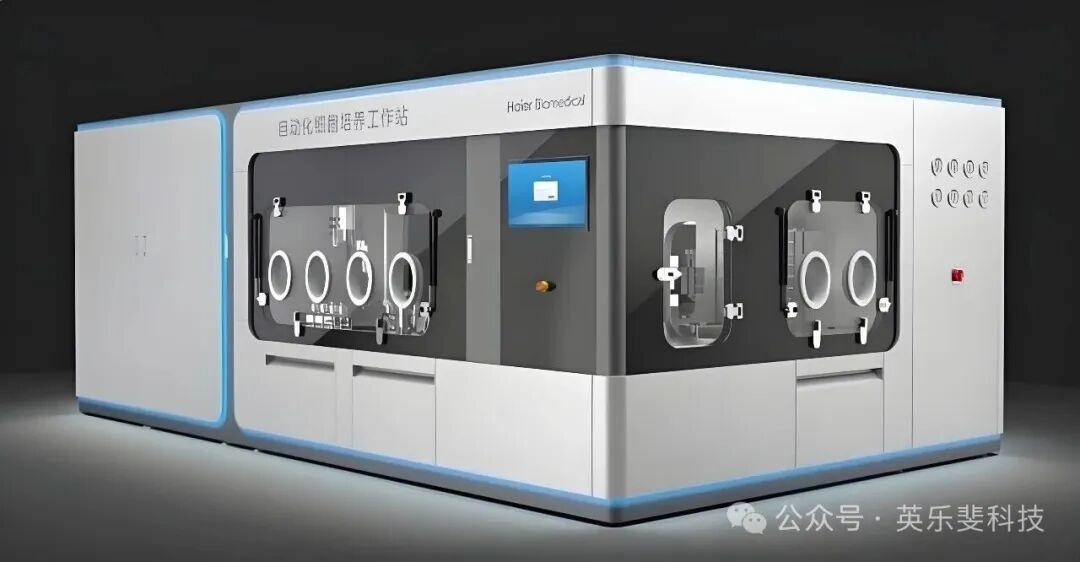

细胞和基因治疗(CGT)作为新一代生物治疗技术的核心方向,正以革命性的治疗潜力重塑全球生物医药产业格局。从癌症、退行性疾病到自身免疫性疾病,这一技术突破了传统治疗手段的局限,为无数难治性疾病患者带来新的希望。当前,细胞治疗正处于从实验室走向产业化落地的关键转型阶段,其发展质量不仅关乎生物医药产业的国际竞争力,更直接影响医疗健康领域的创新升级与民生福祉。 本文结合行业内相关文献,系统梳理细胞和基因治疗领域的发展现状,深入剖析产业面临的核心挑战,全面展望未来技术发展方向,并聚焦设备需求的演进趋势,旨在为行业从业者、研究者及政策制定者提供全景式的专业参考,助力我国细胞和基因治疗产业实现高质量、可持续发展。 我国已构建独具特色的“临床研究(IIT)+药品临床试验(IND)”双规制监管模式,形成多层次、全流程监管框架。这一模式的核心优势在于高效打通临床需求与产业发展的衔接通道:IIT研究为细胞治疗产品提供早期临床数据支撑,规范数据可直接用于IND申报以豁免部分临床试验,显著缩短产品上市周期;企业主导的IND申报则遵循生物制品创新药研发路径,通过严格的临床前研究与Ⅰ、Ⅱ、Ⅲ期临床试验验证产品安全性与有效性,保障上市产品质量。 近年来,我国细胞治疗领域政策密集出台,形成“国家顶层设计+地方落地细则”的完整政策矩阵。国家层面,2017年《细胞治疗产品研究与评价技术指导原则(试行)》奠定行业发展基础,2021-2023年系列技术指导原则相继落地,覆盖免疫细胞治疗、基因修饰细胞治疗、干细胞产品等多个细分领域。2025年成为政策体系重大升级节点:国家药监局发布《细胞治疗产品生产检查指南》,明确12个关键环节的全过程追溯要求;国务院第818号令《生物医学新技术临床研究和临床转化应用管理条例》公布(2026年5月1日起施行),建立“临床研究备案+转化应用审批”监管模式,为技术转化与合规收费打通关键路径。地方层面,海南、湖南、天津等地同步出台省级专项条例与分类分级标准,进一步细化监管要求与支持政策。 在完善的政策体系支撑下,我国细胞治疗产业实现跨越式增长。截至2025年12月31日,国内已获批9款细胞治疗产品(其中8款CAR-T产品、1款MSC产品),涵盖血液肿瘤、儿童急性淋巴细胞白血病等多个适应症;163个干细胞新药、270个免疫细胞新药获得临床试验批件,研发管线数量持续位居全球前列,形成具有国际竞争力的产业梯队。 经过近十年培育,我国细胞治疗已形成“上游设备耗材-中游产品研发-下游临床应用”的完整产业链结构,各环节呈现鲜明的发展特征:1. 上游:基础扎实但进口依赖显著,国产化加速突破 上游作为产业发展基石,设备耗材市场成熟度较高,但进口依赖问题突出。高端设备方面,培养箱、生物安全柜、隔离器等核心设备基本依赖进口;关键耗材方面,培养基、血清、细胞冻存液等进口占比超80%。不过,国产化替代进程已呈现多点突破态势:原辅料领域,无血清培养基、细胞冻存液、冻存袋等常用产品实现技术突破,部分关键指标达到国际先进水平,价格仅为进口同类产品的1/2-1/3,已进入头部企业供应链;血清替代物、细胞因子等高端核心试剂研发加速,逐步打破进口垄断。设备领域,基础设备如培养箱、液氮罐等已实现国产化并广泛应用;封闭式细胞培养系统、半自动细胞处理设备等高端设备取得突破性进展,部分产品整合细胞分离、扩增、洗涤等功能,价格较进口设备降低30%-40%。 中游产品研发环节活力充沛,企业数量持续增长,研发能力不断提升。截至2025年12月底,国内细胞治疗研发企业融资活动活跃,多家企业实现上市,形成多元化的研发格局。在产品布局上,CAR-T细胞治疗仍是研发热点,同时干细胞治疗、TCR-T细胞治疗、NK细胞治疗等多个技术方向并行发展,适应症从血液肿瘤逐步拓展至实体瘤、退行性疾病、自身免疫性疾病等多个领域。 下游临床应用市场以三甲医院与肿瘤专科医院为核心应用场景,医疗机构的质控能力、技术水平与企业的协同联动,直接影响产品临床转化效率与疗效落地。当前,临床应用仍面临诸多制约:一方面,具备细胞治疗资质与技术能力的医疗机构数量有限,区域分布不均衡;另一方面,医患对细胞治疗技术的认知有待提升,临床应用推广速度不及预期。 当前已上市的细胞治疗产品以自体细胞制剂为主,生产应用流程具有显著特殊性:患者从样本采集到最终回输需经历2-8周,涉及医疗机构、生产企业多环节协同,包含采集、运输、培养、质检、回输等关键节点,且需在B+A级洁净间内完成,大部分操作依赖人工。这一模式导致一系列核心问题,严重制约产业化进程: 单份CAR-T制备成本达8-10万美元,终端售价普遍超百万元,即使是复星凯特奕凯达、药明巨诺倍诺达等已上市多年的产品,两年内惠及的患者数量仍十分有限。高成本源于全产业链的多重压力:上游核心设备与耗材进口依赖导致采购成本居高不下;生产层面小规模制备导致试剂耗材利用率低、质检成本分摊比例高,一次性耗材浪费严重;流通层面冷链运输、全程追溯等要求提升物流成本;此外,产品难以终端灭菌,对生产环境与人员操作的严苛要求进一步推高管理与维护成本。 手工操作导致单批次产量仅能满足单个患者需求,无法实现传统制药的连续化生产。即使是在研的通用型产品,受限于手工操作的空间与时间约束,也难以形成规模化生产能力,生产效率低下,规模效应无法释放。对于急性病患者或病情快速进展的癌症患者而言,2-8周的制备周期过长,约10%的患者因等待时间过长、自身细胞质量问题或生产失败而无法获得治疗。 与传统化学药物或生物制品不同,细胞治疗产品的质量受多重因素影响:供者个体差异导致初始细胞质量存在先天差异,且在培养过程中可能被进一步放大;手工操作的主观性差异,如换液时机、细胞状态判断、操作时长等,直接影响产品质量指标;活细胞的动态生长特性使得培养过程中的温度、pH值、营养成分等参数波动难以完全控制。这些因素导致产品难以实现高度标准化,不同批次甚至同批次产品的细胞活性、扩增效率等关键指标可能存在显著差异,制备成功率不足95%。 除上述生产应用层面的痛点外,细胞治疗产业化还面临多重系统性挑战: 临床可及性不足是当前最突出的矛盾。从时效上看,2-8周的制备周期无法满足部分急症患者的治疗需求;从价格上看,百万元级终端售价超出普通患者支付能力,即便部分产品纳入商业保险,仍有大量患者难以负担,严重限制产品临床普及。 作为新兴治疗技术,细胞治疗的临床诊疗标准尚未完全建立:不同研究中细胞用量、给药频次、给药方式等关键参数差异较大,导致临床效果可比性不强;部分产品作用机制复杂,疗效受患者自身身体状况影响较大,进一步增加了诊疗方案优化难度;静脉回输为主的给药方式在特定器官治疗中存在细胞利用率低、精准性不足等问题,影响临床疗效充分发挥。 上游核心设备与耗材的进口依赖,使得产业面临国际供应链波动、贸易壁垒等外部风险。全球地缘政治冲突、疫情等突发事件可能导致关键原料与设备供应中断,影响产业化持续推进。 细胞治疗产业对复合型人才需求迫切,既需要掌握细胞生物学、分子生物学等基础学科知识的研发人才,也需要具备GMP生产管理、质量控制等实操能力的生产人才,还需要熟悉临床应用与监管政策的专业人才。当前,相关专业人才培养体系尚不完善,人才缺口成为制约产业发展的重要因素。 上游核心环节的国产化替代是细胞治疗产业化的必由之路,未来将从“多点突破”向“全面进阶”转变,在产业安全与成本控制两大核心目标下实现高质量发展。 从产业安全层面看,摆脱进口依赖能有效规避国际供应链波动、贸易壁垒等外部风险,确保关键原料与设备的稳定供应,为产业化持续推进提供保障;从成本控制层面看,国产产品的价格优势可显著降低全产业链成本,为产品降价、纳入医保、提升患者可及性创造条件;从技术适配层面看,国内企业的快速响应能力可更好满足临床与生产的个性化需求,推动技术方案的本土化优化。 未来,国产化将重点聚焦三大核心方向:一是质量体系建设,建立与国际接轨的质量控制标准,通过严格的稳定性试验、临床验证等手段,提升产品批次一致性与可靠性,解决当前部分国产产品批次波动的痛点;二是核心技术攻关,针对高端耗材的配方优化、高精度设备的核心部件制造等技术瓶颈,加大研发投入,提升产品核心竞争力;三是产业链协同,推动上游企业与中游研发企业、下游医疗机构的深度合作,形成“需求-研发-验证-应用”的闭环,加速国产产品的临床转化与市场推广。 国家层面将通过专项基金、快速审评通道、技术指导原则等多重政策工具,持续鼓励国产原料与设备的研发与应用;各地政府也将出台配套政策支持上游产业链发展,形成良好产业生态。同时,随着国内细胞治疗企业对国产产品的认可度不断提升,市场需求将持续扩大,进一步推动国产企业加大研发投入,提升产品质量与技术水平。 自动化生产是解决细胞治疗质量均一性、生产效率与成本控制难题的核心技术支撑,未来将成为细胞治疗产业化的主流方向,呈现全流程整合、模块化设计、智能化赋能的发展特征。 自动化技术通过重构生产流程,将为细胞治疗产业化带来多重变革:一是实现标准化生产,借助精密传感器与智能控制系统,实时监测并调控培养过程中的关键参数,避免人工操作的主观性与误差,确保产品质量均一性;二是提升生产效率,自动化设备可实现24小时连续运行,大幅缩短生产周期,一套全自动系统的单批次产量可达手工操作的50-100倍;三是降低生产成本,减少对高技能人员的依赖,提升试剂耗材利用率,降低污染风险与产品报废率;四是保障生产安全,封闭式生产流程可有效避免交叉污染,实时监测与追溯功能提升生产过程的可控性与安全性。 全流程整合化是首要趋势,自动化系统将从早期单一环节的自动化设备,向整合细胞分离、扩增、洗涤、浓缩、质检等全流程的一体化平台发展,实现从样本到细胞制剂的端到端自动化制备,操作流程大幅简化。目前,CliniMACS Prodigy®和Lonza Cocoon®等一体化系统已在临床生产中应用,能够在无菌环境中完成细胞扩增、基因改造和清洗等过程,大大减少人工干预。 模块化设计成为重要方向,采用模块化、可扩展的设备架构,可根据不同产品的生产工艺灵活组合,适配CAR-T、干细胞、免疫细胞等多种细胞治疗产品的生产需求,提升设备利用率。模块化系统的优势在于灵活性强,能够根据企业研发与生产需求进行定制化配置,但需解决设备之间的兼容性和集成问题。 智能化赋能深度融合,AI与物联网技术将与自动化生产系统深度结合。通过AI图像识别技术可实时监测细胞形态与生长状态,自动优化培养参数;物联网技术实现生产设备的远程监控、数据共享与全流程追溯,为工艺优化与质量控制提供数据支撑。例如,在CAR-T制造过程中,AI技术已被用于解读Miltenyi Prodigy平台收集的数据,为优化生产参数提供有价值的参考。 国内企业在自动化领域的研发进展显著,已推出多款半自动与全自动生产系统,部分产品在细胞扩增效率、质量均一性等指标上达到国际先进水平,且在成本控制与本土化适配方面具有显著优势。未来,随着临床需求的持续扩大与政策支持的不断加强,国内自动化设备将进一步提升技术成熟度,扩大市场应用范围,推动细胞治疗生产模式的根本性变革。 未来,细胞治疗产品形态将实现从“自体定制型”向“异体通用型”、从“新鲜制剂”向“货架型产品”的根本性迭代,大幅提升生产规模与临床可及性。 通用型细胞治疗产品(Off-the-shelf)以健康供者的细胞为原料,通过基因编辑技术消除免疫排斥相关基因,可批量制备并长期储存,单份细胞可满足上千人使用,大幅提升生产规模,降低生产成本。据测算,通用型CAR-T产品的价格有望降至传统自体产品的1/10,为产品的普及应用奠定基础。目前,国内外企业纷纷布局通用型CAR-T、CAR-NK等产品的研发,部分产品已进入临床试验阶段,有望在未来3-5年内实现上市。 结合先进冻存技术,细胞治疗产品将逐步实现从“新鲜制剂”向“货架型产品”的转变,可长期储存与即时使用,大幅缩短患者等待时间。货架型产品的关键技术在于优化冻存工艺,确保细胞在解冻后仍保持较高的活性与功能。目前,无血清冻存液、高效冻存袋等国产原辅料的技术突破,为货架型产品的研发与生产提供了有力支撑。 细胞治疗的适应症将从血液肿瘤逐步拓展至实体瘤、退行性疾病、自身免疫性疾病、感染性疾病等多个领域。在技术方向上,除传统的CAR-T、干细胞治疗外,TCR-T、CAR-NK、CAR-M、基因编辑细胞治疗等新兴技术将加速发展,作用机制不断创新,为更多难治性疾病提供新的治疗方案。 未来,细胞治疗将与AI、物联网、基因编辑、材料科学等多学科技术深度融合,推动产业向更高质量、更精准、更高效的方向发展。 AI技术将在细胞治疗的全产业链中得到广泛应用:在研发环节,AI可用于供体细胞筛选、靶点识别、生产工艺优化,通过多维度数据分析提升研发效率;在生产环节,AI图像识别技术可实时监测细胞生长状态,自动调整培养参数,优化生产流程;在临床应用环节,AI可辅助医生进行患者分层、治疗方案制定与疗效预测,提升临床治疗效果。大数据技术将实现全产业链数据的整合与共享,为工艺优化、质量控制与临床研究提供数据支撑。 CRISPR-Cas9等基因编辑技术将成为细胞治疗产品研发的核心工具,用于消除免疫排斥基因、增强细胞抗肿瘤活性、提高细胞存活时间等。未来,基因编辑技术的精准性与安全性将不断提升,编辑效率进一步提高,为通用型细胞治疗产品的研发与生产提供关键技术支撑。 材料科学的发展将为细胞治疗产品的创新与递送提供新的解决方案。例如,生物相容性材料可用于构建细胞载体,提高细胞在体内的靶向性与存活时间;微流控芯片技术可实现细胞的高效分离与精准操控,提升生产效率与产品质量;3D生物打印技术有望用于构建组织工程产品,拓展细胞治疗的应用领域。 随着细胞治疗技术的不断进步与产业化进程的加速推进,市场对相关设备的需求将持续扩大,同时对设备的技术性能、兼容性、智能化水平等提出更高要求,呈现出国产化、自动化、智能化、模块化的发展趋势。(一)国产化设备需求持续扩大,核心技术突破成为关键 原辅料领域,市场对无血清培养基、细胞冻存液、冻存袋、培养瓶(袋)等常用产品的需求将持续增长,核心需求点在于提升产品质量稳定性、降低成本。同时,血清替代物、细胞因子、基因编辑试剂等高端核心试剂的市场需求将快速扩大,需要国产设备企业突破技术瓶颈,实现产品的国产化替代。 生产设备领域,基础设备如培养箱、液氮罐等已实现国产化,市场需求将逐步转向高端设备。封闭式细胞培养系统、全自动细胞处理设备、细胞分离与扩增设备等高端设备的需求将快速增长,这类设备需要具备封闭化、自动化、多功能整合等特点,能够满足规模化、标准化生产的需求。此外,细胞质检设备如细胞活性分析仪、流式细胞仪等的需求也将持续扩大,要求设备具备高精度、快速检测、自动化数据处理等功能。 随着货架型产品的发展与冷链物流需求的增加,物流与存储设备的需求将显著增长。核心需求点在于确保细胞产品在运输与存储过程中的温度稳定性,同时实现全程追溯。液氮运输罐、低温冷藏箱、智能冷库等设备需要具备高精度温控、远程监控、数据记录与传输等功能,保障产品质量与安全。(二)自动化设备需求成为主流,全流程与模块化设备受青睐 全流程一体化自动化设备将成为规模化生产的核心需求,这类设备需要整合细胞分离、激活、扩增、洗涤、浓缩、质检、冻存等多个生产环节,实现从样本到细胞制剂的端到端自动化制备。市场对这类设备的核心要求包括:封闭化设计,避免交叉污染;高精度参数控制,确保产品质量均一性;高效生产能力,提升单批次产量;操作简便,降低对人员技能的依赖。目前,CliniMACS Prodigy®、Lonza Cocoon®等一体化系统已在临床生产中得到应用,未来国内市场对这类设备的需求将快速增长,同时要求设备具备更高的兼容性与本土化适配性。 模块化设备将受到研发企业与中小型生产企业的青睐,这类设备通过将多个独立设备组合在一起,每个设备专注于一个特定的生产步骤,可根据不同产品的生产工艺灵活组合,适配CAR-T、干细胞、免疫细胞等多种细胞治疗产品的生产需求。市场对模块化设备的核心要求包括:设备之间的兼容性强,能够实现无缝衔接;可扩展性好,能够根据生产规模与工艺变化进行升级改造;操作灵活,便于快速切换生产产品;成本可控,适合中小型企业的预算需求。 随着不同技术方向的快速发展,针对特定细胞类型或生产工艺的专用设备需求将逐步增长。例如,针对通用型细胞治疗产品的基因编辑设备,需要具备高精度、高效率、高安全性的特点;针对干细胞治疗的3D培养设备,需要能够模拟体内微环境,提升细胞培养质量;针对实体瘤治疗的细胞递送设备,需要具备靶向性强、细胞利用率高的特点。(三)智能化与数字化设备需求凸显,数据整合与实时监控成关键 未来,细胞治疗设备将越来越注重智能化升级,通过集成AI、物联网、大数据等技术,实现生产过程的自主优化与智能调控。例如,智能细胞培养箱可通过AI图像识别技术实时监测细胞生长状态,自动调整温度、pH值、营养成分等参数,确保细胞始终处于最佳生长环境;智能质检设备可实现检测数据的自动化分析与报告生成,提高质检效率与准确性;物联网技术可实现设备的远程监控、数据共享与全流程追溯,为生产管理与质量控制提供实时支撑。 数字化设备将成为满足监管要求与提升生产效率的重要支撑,核心需求在于实现生产过程的数据化记录、整合与分析。设备需要具备数据采集、存储、传输、分析等功能,能够记录生产过程中的关键参数与操作步骤,确保生产过程的可追溯性。同时,数字化设备需要具备与企业生产管理系统(MES)、质量管理系统(QMS)的兼容性,实现数据的无缝对接与整合,提升生产管理的效率与精细化水平。(四)设备性能与安全性要求不断提高,合规性成为基本门槛 随着细胞治疗产品质量标准的不断提高,市场对设备的性能要求也将持续提升。在参数控制方面,设备需要具备更高的精度,能够精确调控温度、pH值、气体浓度、搅拌速度等关键参数,确保生产过程的稳定性与产品质量的均一性;在运行稳定性方面,设备需要具备长时间连续运行的能力,降低故障发生率;在生产效率方面,设备需要具备更高的处理能力,提升单批次产量与生产周期。 细胞治疗产品的安全性至关重要,对设备的安全性要求也日益严格。设备需要采用封闭化设计,避免细胞与外界环境接触,防止交叉污染;在材质选择方面,需要使用生物相容性好、无毒性、易清洁的材料;在无菌控制方面,设备需要具备有效的灭菌功能,确保生产过程的无菌环境;此外,设备还需要具备故障报警、应急处理等功能,保障生产过程的安全可控。 设备需要符合国际与国内的相关标准与监管要求,包括GMP、ISO等质量管理体系标准,以及国家药监局发布的《细胞治疗产品生产检查指南》等专项要求。设备的设计、生产、验证等环节需要严格遵循合规性要求,确保设备能够满足细胞治疗产品生产的合规性需求。同时,设备需要具备完善的验证文件与记录,便于企业进行合规性审计与监管检查。 尽管我国细胞治疗设备国产化已取得一定进展,但在高端设备的核心技术方面仍存在差距,如高精度传感器、核心部件制造、软件算法等关键技术仍依赖进口,制约了设备性能的提升与成本的降低。同时,自动化与智能化设备的研发需要跨学科知识的整合,涉及细胞生物学、机械工程、电子工程、计算机科学等多个领域,技术复杂度高,研发周期长,对企业的研发能力与资金投入提出了更高要求。 部分国产设备存在质量稳定性不足、故障率较高等问题,影响了企业的使用体验与认可度。此外,国产设备的售后服务体系尚不完善,维修响应不及时、技术支持不足等问题也制约了市场推广。在国际竞争中,国产设备在品牌影响力、质量口碑等方面仍处于劣势,难以与国际知名品牌竞争。 细胞治疗设备领域的标准与规范尚不完善,缺乏统一的技术标准、验证方法与评价体系,导致不同企业生产的设备在性能、兼容性、数据格式等方面存在差异,影响了设备的互联互通与市场推广。同时,标准与规范的缺失也增加了企业的研发与验证成本,制约了产业的快速发展。 细胞治疗设备产业需要大量的复合型人才,既具备细胞治疗相关的生物学知识,又掌握机械设计、电子工程、软件开发等工程技术能力,同时还熟悉相关的标准与监管要求。目前,这类复合型人才严重短缺,制约了设备企业的研发能力与产业升级。 企业应加大研发投入,聚焦高端设备的核心技术攻关,重点突破高精度传感器、核心部件制造、软件算法等关键技术瓶颈。同时,企业应加强跨学科合作,与高校、科研机构建立产学研合作机制,整合资源,提升研发能力。政府应通过专项基金、科研项目、税收优惠等政策工具,支持企业开展核心技术研发,鼓励国产设备的创新与升级。 企业应建立完善的质量管理体系,加强设备的设计、生产、测试等环节的质量控制,提升产品的质量稳定性与可靠性。同时,企业应加强售后服务体系建设,提高维修响应速度,提供专业的技术支持与培训服务,提升客户满意度。此外,企业应加强品牌建设,通过优质的产品与服务树立良好的品牌形象,提升市场认可度。 政府应牵头加快细胞治疗设备领域的标准与规范制定,建立统一的技术标准、验证方法与评价体系,规范市场秩序,促进设备的互联互通与市场推广。同时,行业协会应发挥桥梁纽带作用,组织企业参与标准制定,推动行业自律与规范发展。企业应积极参与标准制定,主动适应标准与规范要求,提升产品的合规性与市场竞争力。 政府、高校、企业应共同发力,加强复合型人才的培养与引进。高校应优化专业设置,开设细胞治疗设备相关的交叉学科专业,培养具备跨学科知识的专业人才;企业应加强与高校的合作,建立实习基地与人才培养计划,提升人才的实践能力;同时,企业应积极引进国际高端人才,弥补国内人才缺口,提升产业的整体人才水平。 细胞和基因治疗作为全球生物医药产业的战略制高点,正迎来前所未有的发展机遇。我国细胞治疗产业在政策赋能、产业链完善、技术创新等方面已取得显著进展,但仍面临生产规模约束、质量均一性难题、成本控制压力、临床可及性不足等多重挑战。 未来,国产化与自动化将成为细胞治疗产业化的核心驱动力,推动产业实现从“小众高端”向“大众普惠”的转型。在技术发展方面,国产化将持续深化,逐步实现上游核心设备与耗材的自主可控;自动化将全面升级,重构细胞生产的标准体系;产品形态将向通用型、货架型迭代,大幅提升临床可及性;多技术融合将赋能产业高质量发展,拓展应用领域与治疗效果。 在设备需求方面,国产化、自动化、智能化、模块化将成为主流趋势,市场对设备的性能、安全性、合规性要求不断提高。设备企业需要聚焦核心技术突破,提升产品质量与可靠性,加强人才培养与引进,适应产业发展与监管要求,为细胞治疗产业化提供有力支撑。 随着国产化与自动化技术的持续进步,以及政策、市场、人才等多方面的协同发力,未来5-10年,细胞治疗有望成为癌症、退行性疾病等难治性疾病的常规治疗手段。我国细胞治疗产业将凭借完整的产业链、持续的创新能力与庞大的临床需求,占据全球产业竞争的核心地位,为全球生物治疗技术发展贡献中国智慧与中国方案。

上一篇:VHP灭菌在三类医疗器械与高端医美注射产品核心生产区的应用

下一篇:OEB5级称量取样负压隔离器标准操作规程SOP