OEB5级称量取样负压隔离器标准操作规程SOP

2026-02-02

OEB5级:职业暴露等级5级(OEL<1μg/m³),高活性物料操作最高防护等级,要求极高密闭性与粉尘阻隔能力。 负压隔离器:维持持续负压的密闭设备,通过高效过滤防止舱内粉尘外逸,保护人员与环境。 保压测试:验证舱体密闭性的核心项目,监测指定时间压力衰减,判定泄漏率是否符合OEB5级标准(每小时<0.25%vol/hr)。 RTP快速转移系统:OEB5级互锁传递装置,实现物料无泄漏传递,维持舱内负压。 PUSH-PUSH连续套袋高效过滤器,安全更换排风过滤单元,防止粉尘二次污染。 WIP在位清洗:通过内置水气喷枪,对舱内接触面原位无死角清洗,避免残留与交叉污染。 物料润湿:清洁时用水雾或润湿剂使残留粉尘团聚,防止飞扬,便于清理灭活。 压缩空气吹扫:用洁净干燥压缩空气,吹扫舱内死角,将润湿残渣吹至排水口。 日常维护:定期对设备部件进行检查、清洁、调整、润滑等预防性操作,分五级维护。 维护档案:记录设备维护全信息的专项档案,追溯用,保存期至少5年。

润滑维护:添加专用润滑剂,减少运动部件摩擦,防止锈蚀卡滞,延长设备寿命。 过滤器压差报警:过滤器压差超设定阈值时,系统自动报警提示更换或清洁。 维护异常:维护中发现的部件破损、参数异常等不符合标准的情况,需记录并处理。

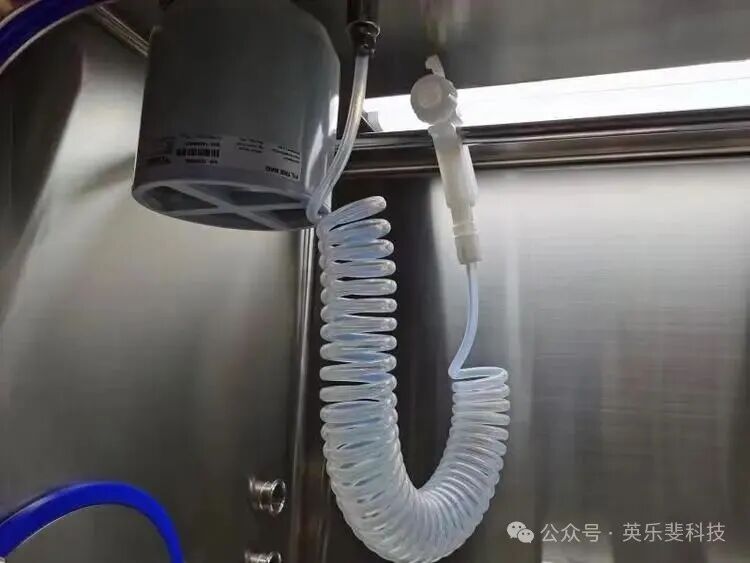

隔离器主体:舱体、观察窗无破损划痕,焊缝光滑;操作手套完好密封,门体、RTP接口密封良好,互锁有效、开关灵活。 过滤系统:PUSH-PUSH进排风高效过滤器安装牢固、压差正常,无报警,在更换周期内。 控制系统:操作面板、触摸屏正常,急停按钮及联锁装置灵敏有效,线路连接规范无破损。 辅助系统:压缩空气管路压力正常(0.3-0.6MPa)无泄漏;WIP系统、排水口正常,干燥系统运行良好。 称量取样工具:天平清洁校准合格,取样工具、容器清洁无残留,标识清晰。

开启总电源,确认电源稳定、设备无异常声响异味,电压符合380V±10%要求。 开启控制系统,等待初始化(约30秒),期间严禁操作或断电,确认无报错。 初始化完成后,系统调节舱内压力至-50Pa~-150Pa(偏差≤5Pa),同时开启PUSH-PUSH过滤器吹扫5分钟,观察压差无异常。 开启WIP、压缩空气系统,排放冷凝水;开启电子天平预热30分钟,确认各系统无泄漏报警。 确认所有参数达标、设备运行平稳、联锁有效、天平正常后,进入下一步操作。

触摸屏点击“登录”,进入登录界面,输入授权用户名密码(密码加密、定期更换)。 密码验证通过后进入电子签名界面,签署与手写一致的电子签名并提交验证。 登录成功后,系统记录审计日志(不可篡改,保存≥3年),进入主界面,仅可操作权限内功能。

确认设备开机登录完成、压力稳定、各系统正常,无异常报警泄漏。 检查舱体所有接口、阀门、排水口密封锁定,关闭相关阀门,确保完全密闭,密封垫完好。 控制系统中设置测试参数(基准压力-80Pa,时长30分钟,间隔5分钟),确认保存。 质量监督人员到场,准备记录表与校准合格的压力监测仪器,复核测试准备工作并签字。

点击“启动测试”,系统关闭进排风阀,启动监测,操作人员全程监护。 系统每5分钟自动记录压力,操作人员同步手动记录,质量监督人员复核压力数据(偏差>2Pa需停机排查)。 测试中严禁开启任何接口、操作阀门,密切观察压力与舱体状态,异常时立即停机记录、排查修复后重测。 测试完成后,系统显示结果,操作人员保存数据、填写记录表,经质量监督人员审核签字,判定合格与否。

关闭测试程序,恢复舱内正常负压,按规定顺序排查泄漏点。 针对泄漏点采取更换密封垫、手套、紧固接口等措施,舱体焊缝泄漏立即上报全面检修。 修复后重测,多次不合格(超3次)立即上报维护人员全面检修,严禁带隐患操作。 传感器、控制系统故障或参数设置错误时,修复校准或授权调整后重测,做好记录。

确认保压测试合格、压力稳定(波动≤5Pa/分钟),RTP互锁功能正常、接口密封良好。 外侧操作人员穿戴内层PPE,将物料平稳放入RTP容器,多层物料需加缓冲垫,避免碰撞破损。 粘贴临时标识,确认信息无误后关闭锁定RTP外门,确保互锁生效。 控制系统中点击“压力平衡”,使RTP与舱内压差≤10Pa(约2-3分钟),确认平衡完成。 确认RTP容器清洁、手套完好,确保无交叉污染、操作顺畅。

压力平衡后,缓慢开启RTP内门(≤45°),避免气流扰动,将物料转移至舱内指定区域。 转移完成后检查容器无残留,关闭锁定内门,系统确认锁定后,恢复舱内正常负压(约2分钟)。 填写《物料传递记录表》,外侧操作人员取出空容器,清洁后归位并做好清洁记录,定期灭菌。 物料包装轻微破损洒落时,立即停机清洁;严重破损泄漏时,启动物料泄漏应急处理,后重测保压。

物料转移至舱内后,平稳放置在称量区防滑垫上,多包装均匀摆放(间距≥5cm,高度≤30cm)。 检查包装完好,破损泄漏时立即启动物料泄漏应急处理,处理后复核舱内环境。 粘贴完整标识,取样物料额外标注“取样专用”,确保清晰牢固。 整理操作空间,确认压力正常后,进入下一步操作。 物料暂存不超过4小时,维持负压、严禁无关操作,做好暂存记录,及时进行称量取样。 操作中密切观察状态,质量监督人员随机抽查,确认合格后签字。

复核物料信息、传递放入记录,进口物料额外复核相关证明,确认合规无异常。 复核天平状态(预热、校准合格、零点稳定)、称量取样工具清洁兼容,规格匹配。 复核舱内参数达标、各系统正常,质量监督人员到位(关键物料全程见证)。 复核取样方案审批生效、样品容器合格、操作人员授权到位。 复核合格后填写《称量取样复核记录表》,经见证人员签字后开始操作,异常时排查重核。

取出清洁灭菌的取样工具与样品瓶,检查完好后,将瓶盖朝上放置在清洁称量纸上。 缓慢开启物料包装,粉末状物料静置30秒待粉尘沉降,密封桶开启时缓慢释压。 按方案规定部位、用量取样,确保代表性,多余物料放入废弃物容器,不得放回原包装。 将样品缓慢刮入取样瓶,清洁取样工具并放入待清洁容器,避免残留损失。 拧紧瓶盖密封,粘贴完整标识,多样品标注编号区分。 重新密封物料包装,破损时更换新包装并记录,旧包装按危险废物处理。 质量监督人员全程见证,填写《取样见证记录表》,异常时立即制止处理并记录。

开启天平,零点校准并用电砝码复核(偏差≤0.1mg),确认合格后开始称量。 放置清洁称量纸(舟),关闭防风罩,记录空白质量(至0.0001g),不合格立即更换重测。 缓慢开启物料包装,用清洁取样勺将物料转移至称量纸(舟)上,避免接触边缘、洒落扬尘。 物料转移完成后,立即关闭物料包装,放回暂存区域并密封,避免污染。 关闭天平防风罩,待显示稳定后,记录物料称量质量(至0.0001g),确保与天平显示一致,不得涂改。 若称量量超出规定范围,需重新称量,多余物料放入专用废弃物容器,按危险废物处理,详细记录重新称量原因及过程。 称量完成后,缓慢取出称量纸(舟),将物料全部转移至指定洁净容器(或按要求处理),确保无残留;若有物料残留,用清洁称量纸擦拭后一同转移。 清洁天平称量盘、防风罩内侧,去除残留粉尘,关闭天平电源(若后续不再称量),将称量工具放入专用待清洁容器,标注“待清洁”标识。 质量监督人员复核称量数据、操作过程,确认合规后,在《称量记录表》上签字确认;关键物料的称量数据需同步录入系统,与纸质记录一致,实现双重追溯。

确认称量取样操作全部完成,舱内无物料、样品残留(除待清洁的工具、容器外),物料已全部转移至暂存区域或退出隔离器,废弃物已收集完毕并密封。 检查舱内压力稳定在设定范围,无泄漏、无异常报警,进排风系统、WIP在位清洗系统、压缩空气系统运行正常;关闭RTP转移系统内外门,锁定互锁装置,关闭排水阀门(清洁冲洗阶段再开启)。 准备清洁用品:与物料兼容的专用润湿剂、清洁剂、消毒剂(按比例配制完成,标识清晰),清洁布(一次性或专用,无纤维脱落)、清洁刷(软质,无脱落,与舱体材质兼容),专用清洁容器、废弃物容器(密封完好,标识清晰)。 操作人员确认PPE穿戴完好,无破损、密封良好,手套操作灵活;质量监督人员到场,准备《清洁记录表》《清洁效果验证记录表》,确认清洁用品、工具符合要求,方可开始清洁操作。

在控制系统中,点击“WIP系统”→“润湿模式”,调节水气喷枪压力至0.1-0.2MPa(避免压力过高导致粉尘飞溅),开启润湿剂喷淋功能,或手动操作WIP水气喷枪,喷洒润湿剂(或水雾)。 喷淋顺序:先舱体顶部→舱体内壁→操作手套→称量区域(天平周边、称量工具)→取样区域→RTP转移系统接口→舱体底部,确保所有接触面、死角均被润湿,无遗漏区域。 润湿剂喷洒量:以舱内表面均匀湿润、无干燥粉尘裸露为宜,避免过量喷洒导致积液过多;粉末状物料残留较多的区域,可重点喷淋,静置5分钟,确保粉尘充分团聚。 润湿过程中,密切观察舱内压力变化,若出现压力波动(波动>5Pa/分钟),立即停止喷淋,检查系统是否泄漏,待压力稳定后再继续;观察手套状态,若出现破损、漏气,立即停止操作,更换手套后重新润湿。 润湿完成后,关闭WIP润湿模式,静置3-5分钟,让团聚后的粉尘自然沉降至舱体底部,避免立即进行吹扫导致粉尘飞扬。

开启压缩空气系统,调节压力至0.2-0.3MPa,确认压缩空气干燥、洁净(无油、无水、无粉尘),连接专用吹扫喷枪(与压缩空气管路连接牢固,无泄漏)。 吹扫顺序:先难清洁死角(舱体焊缝、手套接口缝隙、RTP接口缝隙、排水口周边)→称量工具缝隙(取样勺、取样管接口)→天平防风罩内侧缝隙→舱体内壁残留区域→舱体底部,吹扫方向由上至下、由内至外,避免吹扫后的残渣飞溅至已清洁区域。 吹扫操作要求:喷枪与清洁表面保持15-20cm距离,动作缓慢、均匀,避免长时间对着同一区域吹扫(防止损坏舱体表面或手套);对于残留较多的区域,可反复吹扫2-3次,确保残渣全部吹至舱体底部。 吹扫过程中,密切观察舱内压力,维持负压稳定,若出现压力异常、泄漏等情况,立即关闭压缩空气,排查处理后再继续;吹扫产生的粉尘若出现飞扬,立即停止吹扫,重新进行物料润湿,静置后再吹扫。 吹扫完成后,关闭压缩空气系统,开启舱体底部排水阀门,让底部积液、残渣自然流入排水管路(排水管路需连接至专用废液收集容器,按危险废物处理),排水完成后,关闭排水阀门。

表面清洁顺序:先清洁工具(取样工具、称量工具、转移容器)→称量区域→取样区域→舱体内壁→操作手套→RTP转移系统→舱体底部→排水口,由清洁度要求高的区域向低的区域清洁,避免交叉污染。 工具清洁:将待清洁的取样工具、称量工具、转移容器放入专用清洁容器内,倒入配制好的清洁剂,浸泡10分钟,用软质清洁刷轻轻刷洗工具表面、缝隙,去除残留物料,刷洗完成后,用WIP系统清水冲洗3次,确保无清洁剂残留,然后用清洁布擦干,放入专用灭菌容器内,待后续灭菌处理。 称量区域清洁:用蘸有清洁剂的清洁布,轻轻擦拭天平表面、称量盘、防风罩内侧及周边区域,去除残留粉尘、污渍,擦拭过程中避免清洁剂流入天平内部(可关闭天平电源,做好防护);擦拭完成后,用清水浸湿的清洁布再擦拭2次,去除清洁剂残留,最后用干燥清洁布擦干,开启天平电源,检查天平状态。 舱体内壁与手套清洁:用蘸有清洁剂的清洁布,自上而下、由内至外,均匀擦拭舱体内壁、观察窗内侧,擦拭过程中动作轻柔,避免划伤舱体表面、观察窗;操作手套用清洁剂浸湿的清洁布轻轻擦拭,每只手套擦拭3-5分钟,确保无残留,擦拭完成后,用清水擦拭干净,晾干后检查手套是否有破损、漏气。 RTP转移系统清洁:用清洁刷蘸取清洁剂,清理RTP接口缝隙、密封垫周边的残留物料,用清洁布擦拭接口表面,然后用清水冲洗、擦干,检查接口密封垫是否完好,无残留、无破损。 舱体底部与排水口清洁:用清洁布蘸取清洁剂,擦拭舱体底部表面,重点清洁排水口周边,去除残留残渣、污渍;用清洁刷清理排水口缝隙,确保无堵塞、无残留,然后用清水冲洗排水口,关闭排水阀门。

冲洗操作:开启WIP系统清水模式,调节喷枪压力至0.15-0.25MPa,按“舱体顶部→内壁→手套→称量区域→取样区域→RTP接口→舱体底部”的顺序,对舱内所有接触面进行喷淋冲洗,每个区域冲洗2-3次,确保无清洁剂残留(可通过pH试纸检测冲洗液,pH值呈中性即为无残留);清洁后的工具、容器,需再次用清水冲洗2次,确保无清洁剂、物料残留。 冲洗完成后,关闭WIP系统,开启舱内干燥系统(或开启进排风系统,加大风量),调节干燥温度至40-50℃(避免温度过高损坏设备部件),干燥时间30分钟,确保舱内表面、工具、容器完全干燥,无积水、无潮湿痕迹。 干燥过程中,密切观察舱内温度、压力变化,若出现温度异常、压力波动,立即关闭干燥系统,排查处理后再继续;干燥完成后,关闭干燥系统,静置10分钟,让舱内温度降至室温。

目视检查:操作人员与质量监督人员共同对舱内所有区域、工具、容器进行目视检查,确认无物料残留、无污渍、无粉尘,观察窗清晰,手套完好,工具清洁干燥,无破损、无残留。 取样检测(关键批次必做):质量监督人员按清洁验证方案,用专用取样棉签,对舱体内壁、天平表面、手套、RTP接口等关键接触面进行取样,送至检验部门检测,检测项目包括物料残留量(残留量≤0.1μg/cm²)、微生物限度(符合相关标准),检测结果需记录在《清洁效果验证记录表》中。 验证判定:目视检查合格、取样检测结果符合标准,判定清洁合格;若目视检查不合格或检测结果超标,判定清洁不合格,需重新按清洁流程进行清洁、验证,直至合格,重新清洁的过程需详细记录,注明不合格原因、重新清洁措施、验证结果。 清洁记录:清洁操作全过程需详细填写《清洁记录表》,注明清洁日期、设备编号、操作人员、质量监督人员、清洁步骤、清洁时间、清洁用品使用情况、清洁效果验证结果等信息,操作人员、质量监督人员签字确认后,归档留存,保存期限至少3年,便于后续追溯、合规检查。

确认称量取样、清洁操作已完成,舱内无物料残留、无粉尘、无污渍,清洁效果验证合格;确认舱内压力稳定在-50Pa~-150Pa,压力波动≤5Pa/分钟,RTP快速转移系统双门互锁功能正常,无泄漏、无异常报警。 操作人员通过操作手套,将舱内需要退出的物料(剩余物料、废弃物料、样品)整理好,放入专用转移容器内,剩余物料密封牢固,粘贴完整标识(注明物料名称、批号、规格、剩余数量、退出日期、操作人员);废弃物料密封包装,标注“危险废物”标识;样品按取样方案要求密封、标识,单独放置。 检查转移容器完好、无破损、无泄漏,物料放置平稳,无倾斜、无洒落,避免物料与容器壁碰撞导致破损;确认操作人员PPE穿戴完好,外部操作人员(负责接收物料)已穿戴内层PPE,在RTP转移系统外侧待命。 在控制系统中,点击“物料传递”→“退出模式”,进入压力平衡界面,准备进行RTP系统压力平衡,确保退出过程中负压稳定。

点击“压力平衡”,系统自动调节RTP转移系统与舱内的压力,使两者压差≤10Pa,平衡时间约2-3分钟,平衡完成后,系统提示“压力平衡完成,可开启内门”。 操作人员通过操作手套,缓慢开启RTP转移系统内门(隔离器侧),开启角度≤45°,动作轻柔,避免产生气流扰动,防止残留粉尘飞扬;将装有物料的转移容器缓慢放入RTP转移系统内,放置平稳,确认无物料洒落。 检查舱内无物料残留、无粉尘洒落,确认转移容器放置牢固后,缓慢关闭RTP转移系统内门,顺时针旋转锁定,确认内门关闭到位、互锁功能生效,系统提示“内门已锁定”。 在控制系统中,点击“恢复负压”,系统自动关闭压力平衡阀,开启进风、排风系统,将舱内压力恢复至设定范围(-50Pa~-150Pa),压力恢复时间约2分钟,恢复正常后,记录物料退出时间、物料信息、操作人员、退出过程有无异常情况。 外部操作人员确认RTP转移系统内门已锁定、互锁生效后,缓慢开启外门,取出转移容器,立即关闭外门并锁定;剩余物料转移至指定暂存区域(符合物料储存要求),做好交接记录;废弃物料按危险废物管理规定,转移至专用危险废物储存区域;样品及时转移至检验部门,做好样品交接记录。 物料退出完成后,操作人员检查RTP转移系统内无物料残留、无粉尘,用清洁布擦拭接口表面,关闭RTP系统,整理舱内操作空间,关闭不必要的设备系统(如电子天平、WIP系统),做好舱内环境检查,确认无异常。

退出过程中,若出现舱内压力波动过大、RTP系统互锁失效、物料包装破损、粉尘洒落等异常情况,立即停止退出操作,关闭RTP系统,维持舱内负压稳定;物料洒落时,立即启动清洁操作,清理洒落粉尘,防止外逸;互锁失效、压力异常时,立即上报设备维护人员、质量监督人员,排查故障,处理完成后,重新进行保压测试,合格后方可继续退出操作,异常情况详细记录。 若转移容器破损、物料泄漏,立即停止操作,在RTP系统外侧放置防护垫,防止物料进一步泄漏,启动物料泄漏应急处理流程,处理完成后,对RTP系统、舱内进行全面清洁、验证,合格后方可继续操作,泄漏情况详细记录,由操作人员、维护人员、质量监督人员共同签字确认。 物料退出完成后,操作人员填写《物料退出记录表》,注明物料名称、批号、规格、数量、退出日期、操作人员、质量监督人员、退出过程有无异常、异常处理情况等信息,签字确认后,提交质量监督人员审核,审核无误后归档留存,保存期限至少3年。 每日汇总当日物料退出情况,填写《物料退出汇总表》,与物料传递、放入汇总表一并提交质量监督人员审核、归档,便于后续追溯、合规检查。

确认当日称量取样、清洁、物料退出等所有操作已完成,舱内无物料、无样品、无废弃物残留,清洁效果验证合格,舱内环境清洁、无粉尘、无污渍。 检查舱内压力稳定在设定范围(-50Pa~-150Pa),无泄漏、无异常报警,各系统(进排风、WIP、压缩空气、电子天平)运行正常,无故障提示;检查RTP转移系统内外门已关闭锁定,互锁功能生效;检查操作手套完好,无破损、无漏气。 操作人员退出系统登录,确认所有操作记录(开机、保压测试、物料传递、称量取样、清洁、物料退出等)已填写完整、签字确认,数据已保存至系统,审计日志记录完整;整理舱内操作工具、清洁用品,归位存放,关闭不必要的电源开关(如电子天平、喷枪电源)。 质量监督人员确认所有操作合规、记录完整、舱内无异常后,允许进行关机操作;若存在未完成操作、记录缺失、舱内异常等情况,严禁关机,需完成相关工作、排查异常后再关机。

关闭辅助系统:先关闭WIP在位清洗系统电源,关闭压缩空气系统电源,关闭压缩空气管路阀门,排放管路内剩余压缩空气;关闭电子天平电源,整理天平,盖上防尘罩;关闭干燥系统电源,确保各辅助系统完全关闭,无异常声响、无泄漏。 关闭进排风系统:在控制系统中,点击“排风系统”→“关闭”,等待排风系统完全停机(约5分钟),确保舱内残留粉尘全部被过滤排出;然后点击“进风系统”→“关闭”,关闭进风系统,此时舱内压力将逐渐恢复至常压,观察压力变化,无异常波动。 关闭控制系统:确认进排风系统、辅助系统全部关闭后,点击控制系统界面“关机”按钮,系统进入关机初始化(约20秒),初始化完成后,关闭控制系统电源开关,触摸屏熄灭,确认系统无报错、无异常提示。 关闭总电源:关闭隔离器总电源开关,拔掉设备电源插头(若长期停机),确认电源指示灯全部熄灭,设备无任何异常声响、异味,检查设备周边无杂物、无隐患。 关机后防护:用防尘罩覆盖隔离器观察窗、RTP转移系统接口,防止灰尘进入;整理作业区域,清理杂物、废弃物,将危险废物按规定转移;检查作业区域消防器材、应急用品归位完好,关闭作业区域照明、通风系统(若无需持续运行),悬挂“设备已关机,禁止擅自开机”标识。

关机过程中,若出现系统报错、设备无法正常关机、进排风系统停机异常、压力波动过大等情况,立即停止关机操作,排查故障原因(如系统卡死、管路泄漏等),若无法自行排查,立即上报设备维护人员,严禁强行关机,避免损坏设备;故障排除后,重新按关机流程进行关机,异常情况详细记录在《设备关机记录表》中。 若关机前发现舱内有物料残留、清洁不合格,立即停止关机,重新进行清洁、验证,完成后再关机;若发现设备部件破损、泄漏,关机后悬挂“设备异常,禁止使用”标识,上报设备维护人员,详细记录异常情况,便于后续检修。 关机完成后,操作人员填写《设备关机记录表》,注明关机日期、设备编号、操作人员、质量监督人员、关机过程、设备状态、有无异常情况、异常处理措施及结果等信息,签字确认后,提交质量监督人员审核,审核无误后归档留存,保存期限至少3年。 长期停机(超过7天)时,关机后需对舱内进行全面清洁、灭菌,关闭所有电源、阀门,做好设备防护,定期(每3天)检查设备状态,防止设备锈蚀、损坏,做好长期停机检查记录;重新开机时,需按开机流程执行,额外进行保压测试、清洁验证,合格后方可投入使用。

清洁维护:配合操作人员,检查舱内清洁效果,确认舱内无物料残留、无粉尘、无污渍,观察窗清晰;检查清洁工具、容器归位完好,清洁记录填写完整;清理RTP转移系统接口、排水口,确保无堵塞、无残留;擦拭设备表面,去除粉尘、污渍,整理设备周边环境,无杂物堆积。 状态检查:检查操作手套无破损、无老化、无漏气,手套接口密封垫完好,按压手套确认密封良好;检查舱体门体、RTP转移系统门体关闭锁定,互锁功能正常;检查进排风系统、WIP系统、压缩空气系统无泄漏、无异常声响,压力显示正常。 参数检查:复核当日保压测试数据、舱内压力记录,确认压力波动在允许范围(≤5Pa/分钟);检查过滤器压差,确认PUSH-PUSH过滤器、进排风高效过滤器压差在正常范围(参照设备说明书),无压差报警;检查控制系统显示正常,无报错、无异常提示,审计日志记录完整。 辅助系统检查:检查压缩空气管路无泄漏,压力稳定在0.3-0.6MPa,管路阀门开关灵活;检查排水管路无堵塞、无泄漏,排水顺畅;检查电子天平状态,清洁天平表面,确认天平关闭到位、防尘罩覆盖完好。 记录与复核:检查当日所有操作记录、维护相关记录,确认填写完整、签字齐全;填写《每日维护记录表》,注明维护日期、设备编号、维护人员、操作人员、维护内容、检查结果、有无异常,维护人员签字后,提交质量监督人员审核,归档留存。